Na Deposição Química de Vapor (CVD), o substrato não é um material único e universal. Em vez disso, é uma superfície cuidadosamente escolhida que deve ser estável em temperaturas muito altas e quimicamente compatível com os reagentes gasosos usados para criar o filme desejado. Por exemplo, materiais como folha de cobre são comumente usados como substratos para cultivar materiais avançados como grafeno.

A escolha de um substrato é uma decisão de projeto crítica em qualquer processo de CVD. Não é meramente um suporte passivo, mas um componente ativo cujas propriedades térmicas e químicas controlam diretamente a formação e a qualidade do filme depositado final.

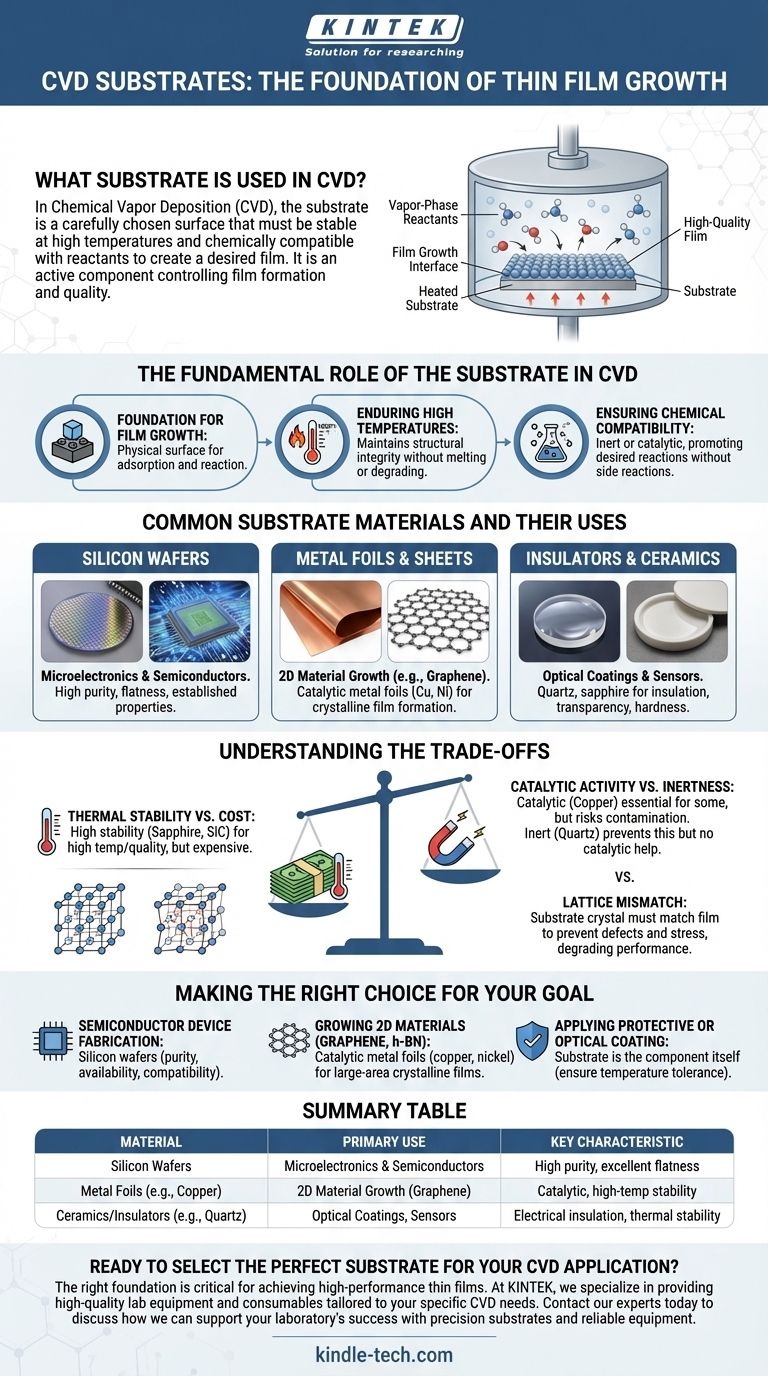

O Papel Fundamental do Substrato na CVD

Para entender por que certos materiais são escolhidos, devemos primeiro entender as três funções principais do substrato no reator de CVD.

A Fundação para o Crescimento do Filme

O substrato fornece a superfície física onde os reagentes químicos em fase de vapor se adsorvem e reagem para formar um filme sólido não volátil. Todo o processo de deposição ocorre na interface entre o substrato quente e o gás circundante.

Suportando Altas Temperaturas

A CVD é um processo de temperatura elevada, frequentemente conduzido a 1000°C (1832°F) ou acima. O substrato deve manter sua integridade estrutural e química sem derreter, deformar ou degradar sob essas condições extremas.

Garantindo a Compatibilidade Química

O substrato deve ser compatível com os gases precursores e com o material do filme final. Idealmente, ele permanece inerte ou, em alguns casos, atua como um catalisador que promove ativamente a reação química desejada, evitando reações secundárias indesejadas.

Materiais de Substrato Comuns e Seus Usos

O substrato específico é escolhido com base no material a ser depositado e na aplicação final.

Wafers de Silício

Para microeletrônica e fabricação de semicondutores, os wafers de silício são o substrato mais comum. Sua alta pureza, planicidade e propriedades bem compreendidas os tornam a base ideal para a construção dos circuitos integrados encontrados em praticamente todos os eletrônicos modernos.

Folheados e Chapas Metálicas

Ao cultivar materiais 2D avançados como o grafeno, são usados folheados metálicos catalíticos como cobre ou ligas de cobre-níquel. Esses metais não apenas toleram as altas temperaturas, mas também catalisam a decomposição dos gases precursores (como o metano) para formar um filme cristalino de alta qualidade em sua superfície.

Isolantes e Cerâmicas

Para aplicações que exigem isolamento elétrico, transparência óptica ou dureza extrema, são empregados substratos como quartzo, safira ou várias cerâmicas. Estes são usados para criar revestimentos ópticos, camadas protetoras em componentes de sensores ou filmes em outros dispositivos não condutores.

Entendendo os Compromissos

A seleção de um substrato envolve equilibrar os requisitos de desempenho com as limitações práticas.

Estabilidade Térmica vs. Custo

Materiais com estabilidade térmica excepcional, como safira ou carbeto de silício, permitem processos de temperatura muito alta e qualidade de filme superior. No entanto, eles são significativamente mais caros do que materiais como vidro ou silício padrão, o que pode limitar a temperatura máxima do processo.

Atividade Catalítica vs. Inércia

Um substrato catalítico como o cobre é essencial para certas reações, mas também pode ser uma fonte de contaminação se átomos de metal se difundirem para o filme em crescimento. Um substrato inerte como o quartzo evita isso, mas não oferece assistência catalítica, o que pode resultar em taxas de crescimento mais lentas ou filmes de menor qualidade.

Incompatibilidade de Rede (Lattice Mismatch)

Em aplicações avançadas como a epitaxia, o objetivo é cultivar um filme cristalino perfeitamente ordenado. A estrutura cristalina do substrato (sua "rede" ou "lattice") deve corresponder de perto à do filme para evitar defeitos. Uma incompatibilidade de rede significativa entre o substrato e o filme pode introduzir estresse e imperfeições, degradando o desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de substrato é determinada inteiramente pelo objetivo do seu processo de deposição.

- Se seu foco principal é a fabricação de dispositivos semicondutores: Wafers de silício são a escolha padrão da indústria devido à sua pureza, disponibilidade e compatibilidade de processo estabelecida.

- Se seu foco principal é o cultivo de materiais 2D como grafeno ou h-BN: Folheados metálicos catalíticos como cobre e níquel são necessários para facilitar a reação química e produzir filmes cristalinos de grande área.

- Se seu foco principal é aplicar um revestimento protetor ou óptico: O substrato será o próprio componente (por exemplo, uma ferramenta, uma lente), e a chave é garantir que ele possa suportar a temperatura do processo sem danos.

Em última análise, selecionar o substrato correto é a primeira etapa crítica para projetar um processo de CVD bem-sucedido e alcançar as propriedades de filme desejadas.

Tabela de Resumo:

| Material do Substrato | Caso de Uso Principal | Característica Chave |

|---|---|---|

| Wafers de Silício | Microeletrônica e Semicondutores | Alta pureza, excelente planicidade |

| Folheados Metálicos (ex: Cobre) | Crescimento de Materiais 2D (Grafeno) | Catalítico, estabilidade em alta temperatura |

| Cerâmicas/Isolantes (ex: Quartzo) | Revestimentos Ópticos, Sensores | Isolamento elétrico, estabilidade térmica |

Pronto para selecionar o substrato perfeito para sua aplicação de CVD? A base correta é fundamental para alcançar filmes finos de alto desempenho. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades específicas de CVD. Se você está trabalhando com wafers semicondutores, folheados metálicos catalíticos ou cerâmicas especializadas, nossa experiência garante que seu processo funcione de forma eficiente e eficaz. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar o sucesso do seu laboratório com substratos de precisão e equipamentos confiáveis.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Substrato de Vidro de Janela Óptica, Placa de Quartzo, Wafer, JGS1, JGS2, JGS3

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como transferir grafeno? Domine o Processo de Transferência Úmida PMMA para Resultados Impecáveis

- Como funciona o processo geral de Deposição Química em Fase Vapor (CVD)? Dominando a Uniformidade de Filmes Finos

- O ouro pode ser pulverizado (sputtered)? Desbloqueie um Desempenho Superior de Película Fina para as Suas Aplicações

- Quais são os parâmetros operacionais típicos para pulverização catódica de RF? Otimize o desempenho da deposição de filmes finos

- Qual é o propósito da deposição química de vapor? Criar propriedades de superfície superiores de engenharia

- Quais são os métodos de preparação do grafeno? Síntese Top-Down vs. Bottom-Up Explicada

- O que é a Deposição Química de Vapor a Baixa Pressão (LPCVD)? A Chave para uma Uniformidade Superior de Filmes Finos

- O que é deposição química de vapor de carbono? Um guia para o crescimento de materiais avançados