Em sua essência, o tratamento térmico é um processo controlado de aquecimento e resfriamento de metais para alterar deliberadamente suas propriedades físicas e mecânicas. As propriedades primárias afetadas são a dureza, resistência, tenacidade, ductilidade e resistência ao desgaste de um material. Essas mudanças são alcançadas sem alterar a forma fundamental do componente.

O propósito central do tratamento térmico é manipular a estrutura cristalina interna de um material, ou microestrutura. Ao controlar essa arquitetura interna, podemos ajustar precisamente as propriedades mecânicas finais para atender às demandas de uma aplicação específica.

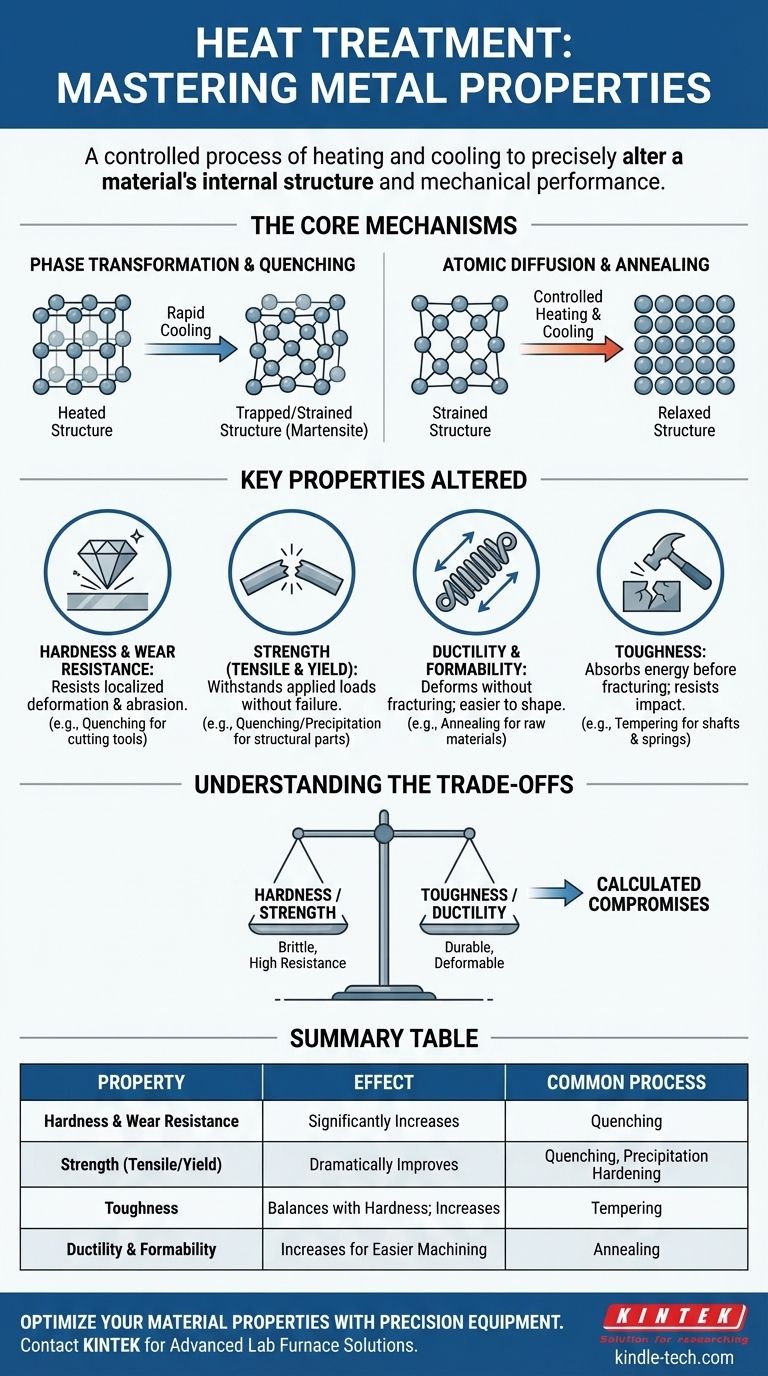

Os Mecanismos Essenciais: Como o Tratamento Térmico Funciona

Para entender quais propriedades mudam, você deve primeiro compreender os dois mecanismos fundamentais em ação dentro do metal. Esses processos reorganizam os átomos e as estruturas cristalinas, o que, por sua vez, dita o comportamento do material.

Transformação de Fase e Deformação Cristalina

Em altas temperaturas, os átomos em muitas ligas (como o aço) se organizam em uma estrutura cristalina específica. Se o metal for resfriado muito rapidamente, ou temperado, os átomos não têm tempo de se reorganizar em seu estado normal e relaxado.

Esse processo os aprisiona em uma estrutura altamente tensionada e distorcida, como a martensita. Essa deformação interna da rede cristalina é a principal fonte da dureza extrema obtida por meio de certos tratamentos térmicos.

Difusão Atômica e Homogeneização

Em contraste com a têmpera, ciclos mais lentos de aquecimento e resfriamento permitem tempo para que os átomos se movam dentro da estrutura cristalina — um processo chamado difusão.

Esse movimento atômico controlado pode aliviar tensões internas, criar uma composição química mais uniforme e homogênea em toda a liga, e permitir a formação de pequenas partículas de endurecimento em um processo chamado endurecimento por precipitação.

Principais Propriedades Alteradas pelo Tratamento Térmico

As mudanças microscópicas de transformação e difusão têm um impacto direto nas propriedades macroscópicas que observamos e nas quais confiamos na engenharia.

Dureza e Resistência ao Desgaste

A dureza é a capacidade de um material de resistir à deformação localizada, como arranhões ou indentação. Ao formar uma microestrutura dura como a martensita, a têmpera pode aumentar drasticamente a dureza de um material e sua resistência ao desgaste.

Resistência (Tração e Escoamento)

A resistência refere-se à capacidade de um material de suportar uma carga aplicada sem deformar ou quebrar. Tanto a têmpera rápida que forma a martensita quanto a precipitação controlada e mais lenta de partículas de endurecimento aumentam significativamente a resistência à tração e ao escoamento de um material.

Ductilidade e Conformabilidade

A ductilidade é uma medida de quanto um material pode deformar sob tensão de tração antes de fraturar, um fator chave em sua capacidade de ser moldado. Processos como o recocimento, que dependem da difusão, amolecem o material, aliviam tensões internas e o tornam mais dúctil e fácil de usinar ou dobrar.

Tenacidade

A tenacidade é a capacidade de um material de absorver energia e deformar plasticamente antes de fraturar. É distinta da dureza. Embora um material totalmente endurecido seja forte, ele é frequentemente quebradiço (baixa tenacidade). Um tratamento subsequente como o revenimento usa a difusão para reduzir ligeiramente a dureza, enquanto aumenta drasticamente a tenacidade.

Compreendendo as Compensações

O tratamento térmico não é uma bala mágica; é uma série de compromissos calculados. Mudar uma propriedade quase sempre afeta outra, e compreender essas relações é fundamental.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental no tratamento térmico. Um material que é temperado até sua dureza máxima é tipicamente muito quebradiço e suscetível a rachaduras sob impacto. O revenimento é o passo de acompanhamento essencial que sacrifica alguma dureza para ganhar tenacidade crucial, tornando a peça mais durável e confiável.

Resistência vs. Ductilidade

Da mesma forma, processos que aumentam significativamente a resistência de um material frequentemente reduzem sua ductilidade. O material torna-se mais resistente à deformação, mas também se quebrará com menos aviso ou "flexibilidade". O tratamento escolhido deve estar alinhado com a necessidade de a peça suportar uma carga pesada ou ser capaz de dobrar sem falhar.

Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas no tratamento térmico, especialmente a têmpera, introduzem imensas tensões internas. Se não forem gerenciadas cuidadosamente, essas tensões podem fazer com que a peça se deforme, distorça ou até mesmo rache durante ou após o processo.

Combinando o Tratamento com o Objetivo

O tratamento térmico correto é totalmente dependente da aplicação final do componente.

- Se seu foco principal é a dureza máxima e a resistência ao desgaste (por exemplo, para ferramentas de corte ou rolamentos): A têmpera é o processo chave, frequentemente seguida por um revenimento de temperatura muito baixa.

- Se seu foco principal é a tenacidade e a resistência ao impacto (por exemplo, para componentes estruturais, eixos ou molas): A abordagem padrão é a têmpera seguida de revenimento em uma temperatura mais alta para alcançar um equilíbrio durável de propriedades.

- Se seu foco principal é a usinabilidade e a conformabilidade (por exemplo, para matéria-prima antes da fabricação): O recocimento é usado para colocar o material em seu estado mais macio e menos tensionado.

- Se seu foco principal é alta resistência em uma liga não ferrosa (por exemplo, para componentes de aeronaves de alumínio): O endurecimento por envelhecimento ou precipitação é o método apropriado.

Em última análise, o tratamento térmico nos dá o poder de transformar um material padrão em um componente de alto desempenho adaptado para sua tarefa específica.

Tabela Resumo:

| Propriedade | Efeito do Tratamento Térmico | Processo de Tratamento Comum |

|---|---|---|

| Dureza e Resistência ao Desgaste | Aumenta significativamente | Têmpera |

| Resistência (Tração/Escoamento) | Melhora drasticamente | Têmpera, Endurecimento por Precipitação |

| Tenacidade | Equilibra com a dureza; aumenta | Revenimento |

| Ductilidade e Conformabilidade | Aumenta para facilitar a usinagem | Recocimento |

Precisa Otimizar as Propriedades do Seu Material?

O tratamento térmico é uma ciência precisa. Seja qual for a sua aplicação, que exija dureza máxima para ferramentas de corte, tenacidade superior para componentes estruturais ou melhor usinabilidade, o equipamento certo é fundamental para alcançar resultados consistentes e de alta qualidade.

A KINTEK é especializada em fornos de laboratório avançados e equipamentos de tratamento térmico projetados para confiabilidade e precisão. Nossas soluções ajudam você a controlar com precisão os ciclos de aquecimento e resfriamento que definem as propriedades finais do seu material.

Deixe-nos ajudá-lo a adaptar seus materiais para o máximo desempenho. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir a solução de tratamento térmico ideal para você.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são as características do forno mufla? Desbloqueie Processamento de Alta Temperatura Limpo e Preciso

- Qual a temperatura de queima da alumina? Alcance Densidade e Resistência Ótimas

- Quais são as vantagens de um forno mufla? Alcance Pureza e Precisão Incomparáveis no Seu Laboratório

- Como resfriar um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento

- Por que materiais refratários são usados em fornos? Garanta Segurança, Eficiência e Pureza do Processo