As precauções mais críticas em qualquer processo de evaporação centram-se em dois princípios: pureza e controle. Isso envolve manter um ambiente de alto vácuo para eliminar gases reativos indesejados, garantir que o próprio material de origem esteja livre de impurezas e gerenciar precisamente a entrada de energia para governar a taxa de deposição. Falhas em qualquer uma dessas áreas levam diretamente a filmes de baixa qualidade e não uniformes.

O desafio central da evaporação não é apenas transformar um sólido em gás, mas garantir que apenas os átomos ou moléculas desejados façam a jornada até o substrato. Portanto, precauções eficazes são menos sobre uma simples lista de verificação de segurança e mais sobre uma estratégia rigorosa para controlar todo o ambiente do processo.

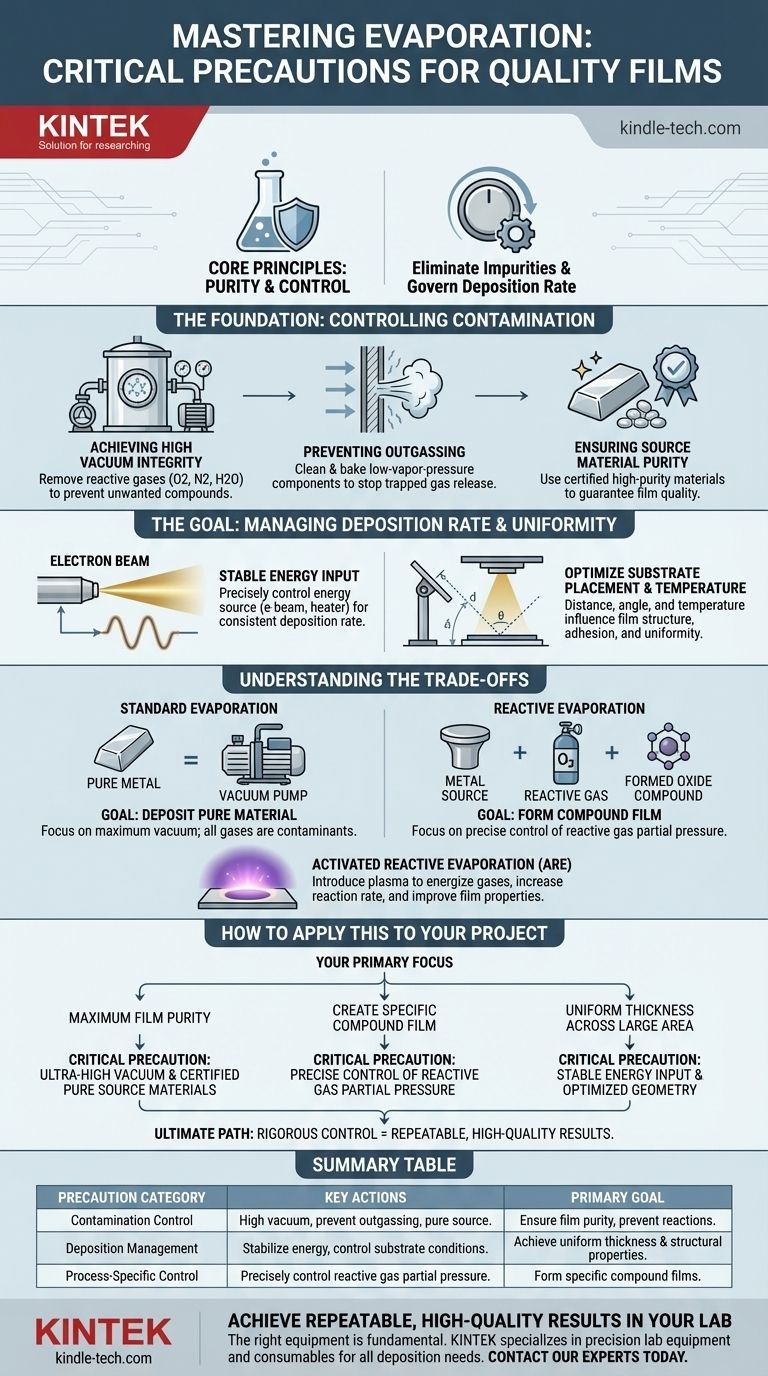

A Base: Controle da Contaminação

A contaminação é o principal adversário em um processo de evaporação de alta qualidade. Átomos ou moléculas indesejados podem vir do ambiente, do equipamento ou até mesmo do próprio material de origem, levando a filmes com propriedades químicas e estruturais deficientes.

Alcançando Alta Integridade de Vácuo

Um ambiente de alto vácuo ou vácuo ultra-alto (UHV) é inegociável. A câmara deve ser bombeada para remover gases ambientais como oxigênio, nitrogênio e vapor de água.

Esses gases residuais podem reagir com os átomos evaporantes quentes em pleno voo ou na superfície do substrato, formando compostos não intencionais como óxidos. Isso compromete diretamente a pureza do filme depositado.

Prevenindo a Desgaseificação dos Componentes da Câmara

Mesmo em vácuo, as paredes da câmara e os acessórios internos podem ser uma fonte de contaminação. Quando aquecidos pela fonte de evaporação, esses componentes podem liberar gases aprisionados, um processo conhecido como desgaseificação.

Para evitar isso, a câmara e todos os componentes internos devem ser feitos de materiais de baixa pressão de vapor e ser completamente limpos e cozidos antes do início do processo.

Garantindo a Pureza do Material de Origem

A precaução de pureza estende-se ao material que se pretende evaporar. Usar um material de origem de baixa pureza garante um filme de baixa pureza.

É fundamental usar materiais de origem (pellets, fios ou pós) com a mais alta pureza disponível e manuseá-los cuidadosamente para evitar a introdução de contaminantes antes de serem colocados no cadinho.

O Objetivo: Gerenciar a Taxa e a Uniformidade da Deposição

Uma vez que o ambiente esteja limpo, o foco muda para o controle do processo físico de deposição. O objetivo é depositar um filme de espessura específica e uniforme em todo o substrato.

O Papel Crítico da Entrada de Energia

A evaporação ocorre quando um material é aquecido o suficiente para fazer a transição para um gás. A taxa dessa evaporação está diretamente ligada à temperatura do material de origem.

Portanto, uma fonte de energia estável e precisamente controlada (como um feixe de elétrons ou um aquecedor resistivo) é essencial. Flutuações na potência farão com que a taxa de deposição varie, tornando impossível controlar a espessura final do filme com precisão.

O Impacto da Temperatura e Posicionamento do Substrato

O substrato não é um observador passivo. Sua temperatura afeta como os átomos que chegam aderem e se organizam, influenciando a estrutura cristalina e a adesão do filme.

A distância física e o ângulo entre a fonte e o substrato também ditam a uniformidade da deposição. Colocar o substrato muito perto pode resultar em um centro espesso e bordas finas.

Compreendendo as Compensações

Diferentes objetivos de evaporação exigem diferentes considerações de processo, transformando alguns contaminantes em reagentes necessários. Isso muda a natureza das precauções que você deve tomar.

Evaporação Padrão vs. Evaporação Reativa

Na deposição física de vapor padrão, o objetivo é depositar um material puro, então qualquer gás é um contaminante. Todas as precauções se concentram em alcançar o melhor vácuo possível.

Na Evaporação Reativa, um gás reativo (como oxigênio ou nitrogênio) é intencionalmente introduzido na câmara para formar um filme composto (por exemplo, um óxido metálico). A precaução primária aqui muda de eliminar todos os gases para controlar precisamente a pressão parcial do gás reativo para garantir que a composição química correta seja formada.

Evaporação Reativa Ativada (ARE)

Em processos como ARE, um plasma também é introduzido para energizar o gás reativo. Isso aumenta a taxa de reação e pode melhorar as propriedades do filme.

A precaução adicional neste cenário é gerenciar o próprio plasma, garantindo que sua estabilidade e densidade sejam otimizadas para a reação desejada sem causar danos ao substrato ou ao filme.

Como Aplicar Isso ao Seu Projeto

Seu objetivo específico determinará quais precauções exigem mais atenção.

- Se seu foco principal é alcançar a máxima pureza do filme: Sua precaução mais crítica é manter um vácuo ultra-alto (UHV) e usar materiais de origem certificados de alta pureza.

- Se seu foco principal é criar um filme composto específico (por exemplo, um óxido): Sua principal preocupação muda para o controle preciso e a estabilidade da pressão parcial do gás reativo.

- Se seu foco principal é garantir espessura uniforme em uma grande área: Você deve priorizar uma entrada de energia estável para a fonte e otimizar a relação geométrica entre a fonte e o substrato.

Em última análise, o controle rigoroso sobre suas variáveis de processo é o caminho definitivo para resultados repetíveis e de alta qualidade.

Tabela Resumo:

| Categoria de Precaução | Ações Chave | Objetivo Primário |

|---|---|---|

| Controle de Contaminação | Alcançar alto vácuo, prevenir desgaseificação, usar materiais de origem puros. | Garantir a pureza do filme e prevenir reações químicas indesejadas. |

| Gerenciamento de Deposição | Estabilizar a entrada de energia, controlar a temperatura e o posicionamento do substrato. | Alcançar espessura uniforme do filme e propriedades estruturais desejadas. |

| Controle Específico do Processo | Para processos reativos: controlar precisamente a pressão parcial do gás reativo. | Formar filmes compostos específicos com a composição química correta. |

Obtenha resultados repetíveis e de alta qualidade em seu laboratório. O equipamento certo é fundamental para implementar essas precauções críticas de evaporação. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para todas as suas necessidades de deposição. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a dominar o controle de contaminação, a uniformidade de deposição e a estabilidade do processo para seu projeto específico.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes