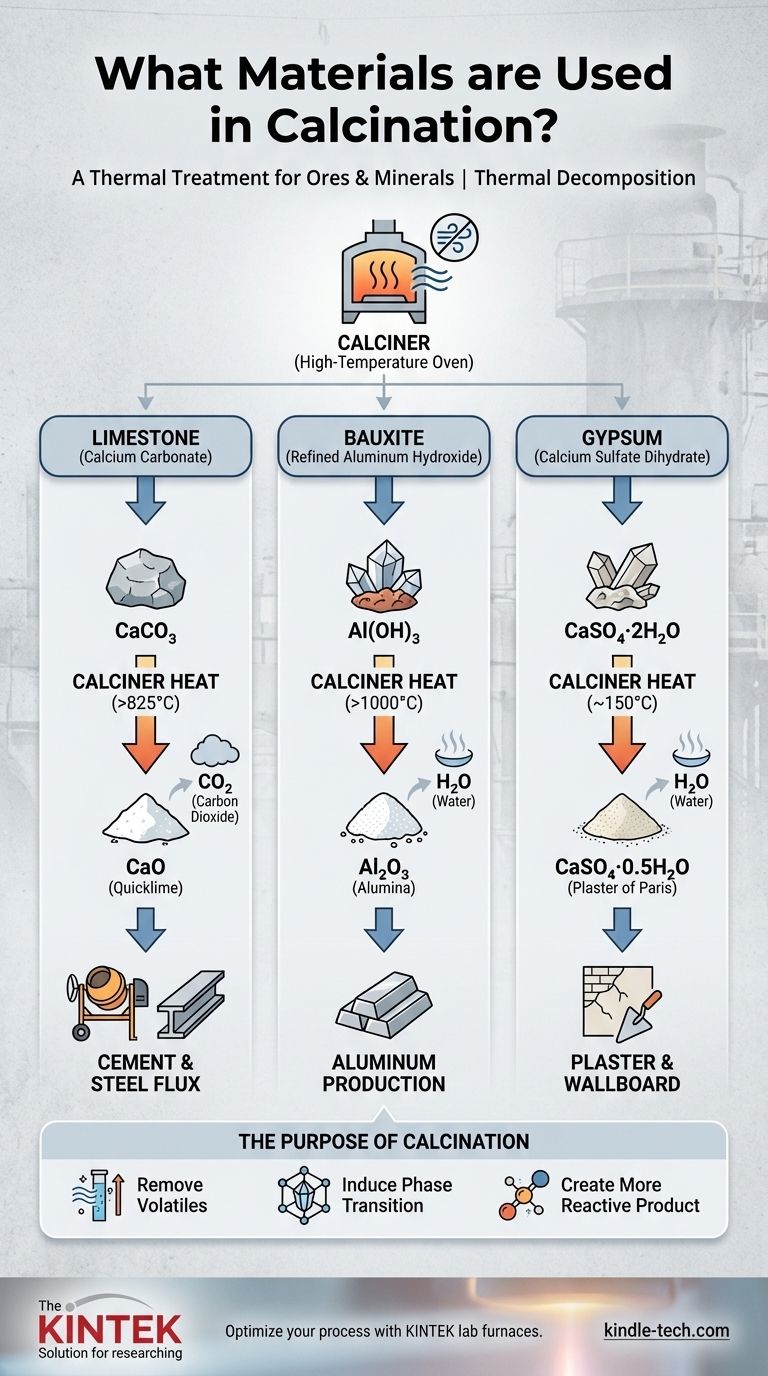

Em essência, a calcinação é um processo de tratamento térmico aplicado a uma ampla gama de matérias-primas, principalmente minérios e minerais. Exemplos comuns incluem calcário (carbonato de cálcio), bauxita (minério de alumínio) e gesso, que são aquecidos a altas temperaturas para desencadear a decomposição química e criar uma nova substância purificada.

A calcinação não é definida por um único material, mas por um resultado específico: usar calor intenso, abaixo do ponto de fusão e com ar limitado, para decompor um composto e expelir um componente volátil como dióxido de carbono ou água.

O que é Calcinação? O Princípio Central

A calcinação é um processo fundamental na ciência dos materiais e na metalurgia. É uma forma de decomposição térmica, o que significa que usa calor para decompor um material complexo em outros mais simples.

O processo é realizado em um forno ou estufa de alta temperatura especializada, frequentemente chamado de calcinador.

Crucialmente, isso é feito na ausência ou com um suprimento muito limitado de ar. Isso evita a combustão e a distingue de outros tratamentos térmicos, como a ustulação (roasting), que envolve a reação do material com o ar.

Materiais Comuns Processados por Calcinação

Os materiais usados na calcinação são tipicamente compostos minerais que contêm um componente volátil, como carbonatos ou hidratos.

Calcário (Carbonato de Cálcio)

Este é o exemplo mais clássico de calcinação. O calcário (CaCO₃) é aquecido a mais de 825°C (1517°F).

O calor expele o dióxido de carbono (CO₂), deixando para trás óxido de cálcio (CaO), comumente conhecido como cal viva. Este é um ingrediente vital para a fabricação de cimento e é usado como fundente na fabricação de aço.

Bauxita (Hidróxido de Alumínio)

Para produzir alumínio, o minério bruto (bauxita) é primeiro refinado em hidróxido de alumínio (Al(OH)₃).

Este material refinado é então calcinado a temperaturas superiores a 1.000°C (1832°F). O processo expele água (H₂O) para produzir óxido de alumínio puro (Al₂O₃), ou alumina, a matéria-prima principal para a fundição de metal de alumínio.

Gesso (Sulfato de Cálcio Di-hidratado)

Quando o gesso (CaSO₄·2H₂O) é calcinado suavemente a cerca de 150°C (302°F), ele perde a maior parte de sua água ligada.

O pó branco fino resultante é o sulfato de cálcio hemi-hidratado (CaSO₄·0.5H₂O), mais conhecido como gesso.

Outros Minérios e Minerais

A calcinação também é usada para processar outros materiais, como magnesita (MgCO₃) para produzir óxido de magnésio (MgO), e para preparar certos catalisadores e pigmentos, expelindo água ou outros precursores orgânicos voláteis.

O Propósito: O que a Calcinação Alcança

O objetivo da calcinação é alterar fundamentalmente o estado químico ou físico de um material para torná-lo adequado para um processo subsequente.

Remover Voláteis

O propósito principal é a purificação por remoção. A expulsão de CO₂ do calcário ou de água da bauxita e do gesso deixa para trás um material base mais concentrado e útil.

Induzir uma Transição de Fase

O calor pode alterar a estrutura cristalina de um material, modificando suas propriedades, como dureza, densidade ou reatividade, sem alterar sua fórmula química.

Criar um Produto Mais Reativo

O produto da calcinação é frequentemente mais quimicamente reativo do que o material de partida. Por exemplo, a cal viva (CaO) reage vigorosamente com a água, uma propriedade essencial para seu uso em cimento e outros processos químicos.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a produção de cimento ou fundente para aço: Seu material chave é o calcário, que é calcinado para produzir cal viva.

- Se o seu foco principal é a fabricação de alumínio: Seu material chave é a bauxita refinada (hidróxido de alumínio), que é calcinada para produzir alumina pura.

- Se o seu foco principal é a criação de gesso ou placas de gesso: Seu material chave é o gesso, que é calcinado para expelir água.

Compreender a calcinação significa reconhecê-la como uma etapa de transformação chave usada para preparar minerais brutos para suas aplicações industriais finais.

Tabela de Resumo:

| Material | Fórmula Química | Produto Após Calcinação | Uso Industrial Principal |

|---|---|---|---|

| Calcário | CaCO₃ | Cal Viva (CaO) | Cimento, Fundente de Aço |

| Bauxita (Refinada) | Al(OH)₃ | Alumina (Al₂O₃) | Produção de Alumínio |

| Gesso | CaSO₄·2H₂O | Gesso (CaSO₄·0.5H₂O) | Gesso, Placa de Gesso |

Pronto para otimizar seu processo de calcinação? A KINTEK é especializada em fornos de laboratório e estufas (calcinadores) de alto desempenho, projetados para a decomposição térmica precisa de minérios e minerais. Quer você esteja processando calcário para cimento ou refinando bauxita para alumínio, nosso equipamento garante o aquecimento uniforme e o controle de temperatura críticos para resultados bem-sucedidos. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de processamento de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Instrumento de peneiramento eletromagnético tridimensional

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume

- Qual é a zona de secagem em um forno rotativo? Aumente a Eficiência com Soluções Modernas de Secagem