Em essência, a Deposição Física de Vapor (PVD) não se limita a um material específico, mas é um processo capaz de depositar quase todos os materiais inorgânicos e alguns orgânicos. Os materiais mais comuns usados para revestimentos PVD são metais, ligas metálicas e cerâmicas, como óxidos, nitretos e carbetos. Essa versatilidade permite que as propriedades do revestimento final — como dureza, cor e condutividade — sejam precisamente projetadas para uma função específica.

O PVD é melhor compreendido não pelo material que ele usa, mas pelo processo que ele possibilita. Ele transforma materiais sólidos em vapor dentro de um vácuo, que então se condensa na superfície de uma peça como um filme fino de alto desempenho. Este princípio central é o que permite uma gama excepcionalmente ampla de materiais de revestimento.

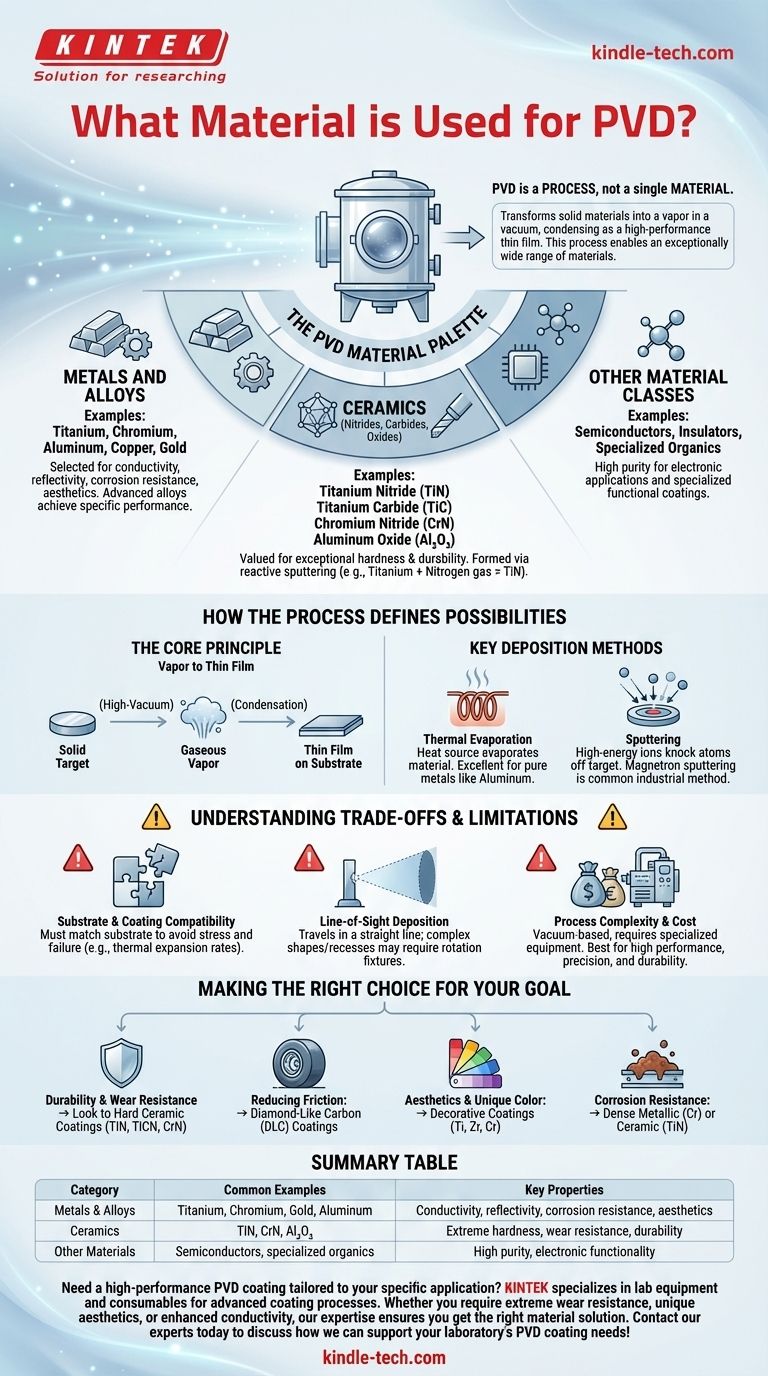

A Paleta de Materiais PVD: De Metais Puros a Cerâmicas Avançadas

A força do PVD reside na sua capacidade de lidar com um catálogo diversificado de materiais de origem. Esses materiais são escolhidos com base nas propriedades desejadas do revestimento final.

Metais e Ligas

Metais puros e ligas são materiais fundamentais para o PVD. Eles são selecionados por propriedades que variam de condutividade e refletividade a resistência à corrosão e estética.

Exemplos comuns incluem Titânio, Cromo, Alumínio, Cobre e Ouro. Ligas avançadas, como aquelas que contêm combinações de cromo e ferro, também podem ser depositadas para alcançar características de desempenho específicas não encontradas em um único metal.

Cerâmicas (Nitretos, Carbetos e Óxidos)

As cerâmicas representam uma das classes mais importantes de revestimentos PVD, valorizadas por sua dureza e durabilidade excepcionais. Elas não são depositadas como cerâmicas pré-fabricadas; em vez disso, são formadas durante o processo.

Isso é frequentemente alcançado através da pulverização catódica reativa (reactive sputtering), onde um gás reativo como nitrogênio ou oxigênio é introduzido na câmara de vácuo. Este gás reage com o metal vaporizado (como o titânio) para formar um composto cerâmico diretamente na superfície do substrato.

O exemplo mais conhecido é o Nitrito de Titânio (TiN), valorizado por sua cor dourada e extrema resistência ao desgaste em ferramentas de corte e peças industriais. Outras cerâmicas comuns incluem Carbeto de Titânio (TiC), Nitreto de Cromo (CrN) e Óxido de Alumínio (Al₂O₃).

Outras Classes de Materiais

Além de metais e cerâmicas, as capacidades do PVD se estendem a outros materiais avançados. Isso inclui semicondutores e isolantes, que podem ser depositados com alta pureza para aplicações eletrônicas. Embora menos comuns, certos materiais orgânicos também podem ser depositados usando técnicas PVD especializadas.

Como o Processo Define as Possibilidades

A razão pela qual o PVD pode usar tantos materiais diferentes é devido ao seu mecanismo fundamental. O processo não é químico; é físico.

O Princípio Central: Vapor para Filme Fino

Todos os métodos PVD compartilham uma sequência comum. Primeiro, um material de origem sólido (conhecido como alvo) é convertido em uma fase de vapor gasoso. Isso é feito dentro de uma câmara de alto vácuo.

Em segundo lugar, esse vapor viaja pela câmara e se condensa no substrato (a peça que está sendo revestida), formando um filme fino, uniforme e altamente aderente.

Principais Métodos de Deposição

A principal diferença entre as técnicas PVD reside em como elas criam o vapor.

- Evaporação Térmica: O material de origem é aquecido por um aquecedor elétrico ou um feixe de elétrons até evaporar para a fase gasosa. Este método é excelente para criar filmes extremamente puros de metais como o alumínio.

- Pulverização Catódica (Sputtering): O material de origem é bombardeado com íons de alta energia, que fisicamente arrancam átomos do alvo. Este material "pulverizado" então se deposita no substrato. A pulverização catódica magnetrônica (magnetron sputtering) usa ímãs poderosos para aumentar a eficiência deste processo e é o método industrial mais comum.

Compreendendo as Compensações e Limitações

Embora incrivelmente versátil, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Compatibilidade entre Substrato e Revestimento

O material de revestimento escolhido deve ser compatível com o material do substrato. Embora o PVD crie excelente adesão, fatores como diferentes taxas de expansão térmica entre o revestimento e a peça podem criar estresse e potencial falha.

Deposição por Linha de Visada

A maioria dos processos PVD é de "linha de visada" (line-of-sight), o que significa que o material de revestimento viaja em linha reta da fonte para a peça. Formas complexas com reentrâncias profundas ou superfícies internas ocultas podem ser muito difíceis de revestir uniformemente sem acessórios sofisticados que giram a peça durante a deposição.

Complexidade e Custo do Processo

O PVD é um processo baseado em vácuo que requer equipamentos caros e especializados. Geralmente, não é o método de revestimento mais barato e é melhor reservado para aplicações onde o alto desempenho, a precisão e a durabilidade justificam o investimento.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor material PVD depende inteiramente do seu objetivo. Use seu objetivo final para guiar sua seleção de material.

- Se seu foco principal é durabilidade e resistência ao desgaste: Procure revestimentos cerâmicos duros como Nitreto de Titânio (TiN), Carbonitreto de Titânio (TiCN) ou Nitreto de Cromo (CrN).

- Se seu foco principal é reduzir o atrito: Revestimentos de Carbono Tipo Diamante (DLC), outra família de materiais aplicada por PVD, oferecem lubricidade excepcional.

- Se seu foco principal é estética e cor única: Revestimentos decorativos usando Titânio, Zircônio e Cromo podem produzir um espectro de cores estável e brilhante.

- Se seu foco principal é resistência à corrosão: Um revestimento metálico denso e não poroso como Cromo ou uma cerâmica como TiN pode fornecer uma excelente barreira contra danos ambientais.

Ao entender que PVD é um processo versátil e não um material único, você pode projetar uma superfície com as propriedades precisas que sua aplicação exige.

Tabela de Resumo:

| Categoria de Material | Exemplos Comuns | Propriedades Principais |

|---|---|---|

| Metais e Ligas | Titânio, Cromo, Ouro, Alumínio | Condutividade, refletividade, resistência à corrosão, estética |

| Cerâmicas | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN), Óxido de Alumínio | Dureza extrema, resistência ao desgaste, durabilidade |

| Outros Materiais | Semicondutores, orgânicos especializados | Alta pureza, funcionalidade eletrônica |

Precisa de um revestimento PVD de alto desempenho adaptado à sua aplicação específica? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de revestimento avançados. Se você precisa de resistência extrema ao desgaste, estética exclusiva ou condutividade aprimorada, nossa experiência garante que você obtenha a solução de material correta. Contate nossos especialistas hoje para discutir como podemos apoiar as necessidades de revestimento PVD do seu laboratório!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

As pessoas também perguntam

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- O que é material de evaporação? A chave para a deposição de filmes finos de precisão

- Qual é o processo de evaporação térmica no PVD? Um Guia Passo a Passo para Deposição de Filmes Finos

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?