Crucialmente, o PVD não é um material em si. É um processo de revestimento sofisticado — Deposição Física de Vapor — usado para aplicar uma camada extremamente fina, mas durável, de um material específico na superfície de um objeto. O "material" de um acabamento PVD é a substância que está sendo depositada, que pode variar amplamente dependendo do resultado desejado.

O principal equívoco é pensar no PVD como uma substância. Em vez disso, você deve pensar nele como um processo de alta tecnologia que liga um material separado e de alto desempenho (o revestimento) a um objeto base (o substrato).

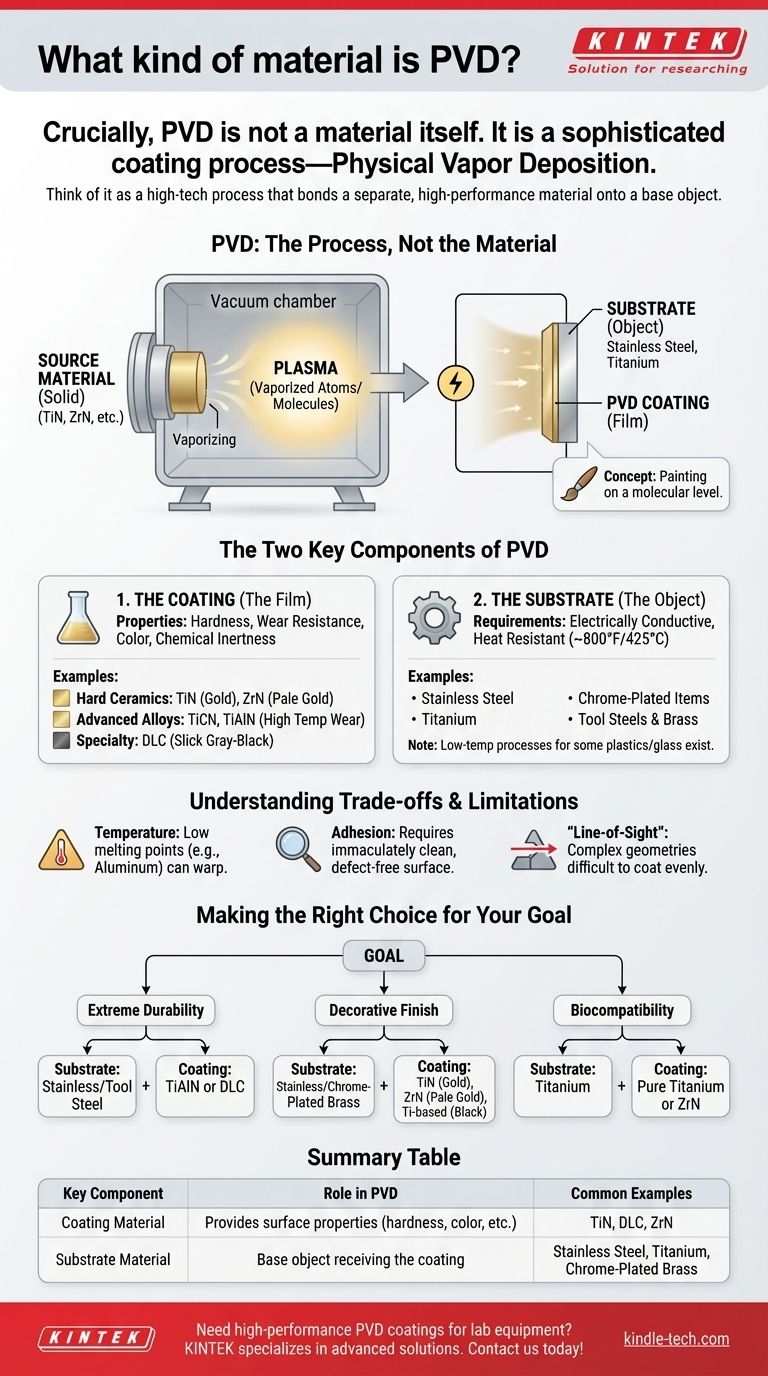

O que é PVD? O Processo, Não o Material

Para entender o PVD, você deve separar o método dos materiais envolvidos. O nome "Deposição Física de Vapor" descreve exatamente o que acontece.

O Princípio Central: Vaporização e Deposição

Em termos simples, o processo PVD ocorre dentro de uma câmara de vácuo. Um material de fonte sólida — frequentemente um metal ou cerâmica de alta pureza — é vaporizado em um plasma de átomos ou moléculas.

Uma voltagem elétrica é então aplicada ao objeto que está sendo revestido (o substrato), o que atrai essas partículas vaporizadas. Elas se condensam na superfície do objeto, formando uma película fina e fortemente ligada. Pense nisso como uma pintura em nível molecular.

Por que Essa Distinção é Vital

Como o PVD é um processo, ele oferece uma flexibilidade incrível. Engenheiros podem escolher entre uma vasta biblioteca de materiais de revestimento para alcançar propriedades específicas, como maior dureza, cores diferentes ou resistência à corrosão, em uma ampla variedade de materiais de substrato.

Os Dois Componentes Chave do PVD

Cada aplicação de PVD envolve dois materiais distintos: o revestimento que é aplicado e o substrato que está sendo revestido.

O Material de Revestimento (O Filme)

Este é o material que confere ao produto final suas propriedades de superfície únicas. Esses materiais são escolhidos por sua dureza, resistência ao desgaste, cor e inércia química.

Materiais comuns de revestimento PVD incluem:

- Cerâmicas Duras: Como o Nitreto de Titânio (TiN), conhecido por sua cor dourada e extrema dureza, e o Nitreto de Zircônio (ZrN), que oferece uma cor dourada pálida e excelente resistência à corrosão.

- Ligas Avançadas: Incluindo o Carbonitreto de Titânio (TiCN) e o Nitreto de Titânio Alumínio (TiAlN), que proporcionam ainda maior resistência ao desgaste em altas temperaturas.

- Metais Puros: Metais preciosos como ouro ou titânio podem ser depositados para fins decorativos ou biocompatíveis.

- Revestimentos Especiais: Como o Carbono Tipo Diamante (DLC), que cria uma superfície lisa, cinza-escura com um coeficiente de atrito excepcionalmente baixo.

O Material do Substrato (O Objeto)

Este é o objeto base que recebe o revestimento. O processo PVD requer que o substrato seja eletricamente condutor (na maioria dos casos) e capaz de suportar temperaturas de até 800°F (425°C) sem deformar.

Excelentes candidatos para revestimento PVD incluem:

- Aço Inoxidável: Um substrato ideal devido à sua durabilidade e capacidade de suportar o calor do processo.

- Titânio: Assim como o aço inoxidável, é uma base perfeita para PVD.

- Itens Cromados: O PVD adere excepcionalmente bem a revestimentos de níquel-cromo de alta qualidade.

- Alguns Aços Ferramenta e Latão.

Alguns materiais, como certos plásticos (ABS, policarbonato) e vidro, também podem ser revestidos usando processos PVD especializados de baixa temperatura.

Compreendendo as Vantagens e Limitações

Embora poderoso, o processo PVD não é universalmente aplicável. Compreender suas restrições é fundamental para usá-lo de forma eficaz.

A Compatibilidade do Substrato é Fundamental

A limitação mais significativa é a temperatura. Materiais com baixo ponto de fusão, como alumínio e muitas ligas de zinco, são tipicamente maus candidatos para processos PVD padrão porque podem empenar ou derreter na câmara de vácuo.

A Adesão Requer uma Superfície Perfeita

O filme PVD tem apenas alguns mícrons de espessura. Seu desempenho depende inteiramente de sua ligação com o substrato. A superfície do substrato deve estar impecavelmente limpa, lisa e livre de quaisquer defeitos para que o revestimento adira corretamente.

É um Processo de "Linha de Visada"

O material de revestimento vaporizado viaja em linha reta dentro da câmara. Isso significa que geometrias internas complexas ou furos profundos e estreitos podem ser muito difíceis de revestir uniformemente sem dispositivos rotativos sofisticados.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de revestimento e substrato deve ser impulsionada pelo seu objetivo principal para o produto final.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: Escolha um substrato como aço inoxidável ou aço ferramenta com um revestimento cerâmico como TiAlN ou DLC.

- Se o seu foco principal é um acabamento decorativo: Um substrato de aço inoxidável ou latão cromado de alta qualidade com um revestimento de TiN (dourado), ZrN (dourado pálido) ou à base de Titânio (carvão/preto) é ideal.

- Se o seu foco principal é a biocompatibilidade para dispositivos médicos: Use um substrato de titânio com um revestimento de titânio puro ou ZrN.

Em última análise, entender que o PVD é um processo versátil permite que você selecione a combinação precisa de materiais necessários para atingir seu objetivo.

Tabela Resumo:

| Componente Chave | Função no PVD | Exemplos Comuns |

|---|---|---|

| Material de Revestimento | Fornece propriedades de superfície (dureza, cor, etc.) | Nitreto de Titânio (TiN), Carbono Tipo Diamante (DLC), Nitreto de Zircônio (ZrN) |

| Material do Substrato | Objeto base que recebe o revestimento | Aço Inoxidável, Titânio, Latão Cromado |

Precisa de um revestimento PVD de alto desempenho para seus equipamentos ou componentes de laboratório? A KINTEK é especializada em soluções avançadas de PVD para necessidades laboratoriais, oferecendo revestimentos duráveis e personalizados que aumentam a resistência ao desgaste, reduzem o atrito e melhoram a inércia química. Deixe nossos especialistas ajudá-lo a selecionar a combinação ideal de revestimento e substrato para sua aplicação específica. Entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo