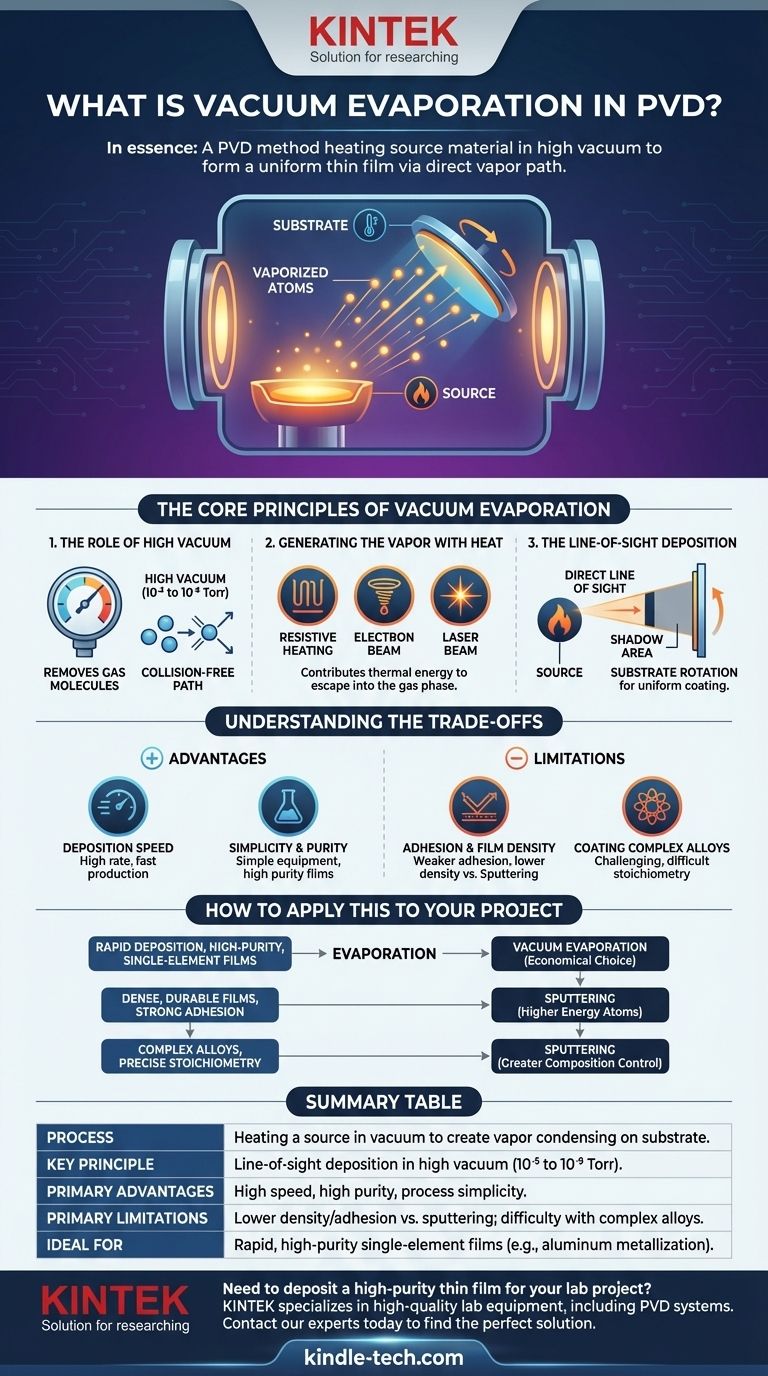

Em essência, a evaporação a vácuo é um método de Deposição Física de Vapor (PVD) onde um material fonte é aquecido dentro de uma câmara de alto vácuo até se transformar em vapor. Esses átomos vaporizados viajam em linha reta e se condensam em um substrato mais frio, formando um filme fino uniforme. O vácuo é crítico porque impede que os átomos vaporizados colidam com as moléculas de ar, garantindo um caminho puro e direto para a superfície alvo.

A evaporação a vácuo é fundamentalmente um processo de ebulição ou sublimação de um material em um vácuo quase perfeito. O vapor resultante viaja sem impedimentos, revestindo tudo em sua linha de visão direta para criar um filme fino.

Os Princípios Fundamentais da Evaporação a Vácuo

Para entender este processo, é melhor dividi-lo em seus três componentes críticos: o vácuo, a fonte de calor e o caminho do vapor.

O Papel do Alto Vácuo

Todo o processo ocorre dentro de uma câmara onde a pressão é reduzida a um alto vácuo, tipicamente na faixa de 10⁻⁵ a 10⁻⁹ Torr.

Este vácuo extremo serve a dois propósitos principais. Primeiro, ele remove moléculas de gás indesejadas, o que impede que o vapor da fonte reaja com o ar e crie impurezas no filme final.

Segundo, ele fornece um caminho claro e livre de colisões para que os átomos vaporizados viajem da fonte para o substrato, um princípio chave da técnica.

Geração do Vapor com Calor

Para criar o vapor, o material fonte é aquecido intensamente até que ele derreta e evapore (ferva) ou sublime (passe diretamente de sólido para gás).

O mecanismo de aquecimento pode variar significativamente dependendo das propriedades do material. Métodos comuns incluem aquecimento resistivo (passando uma corrente através de um filamento ou barco), usando um feixe de elétrons de alta energia, ou até mesmo um feixe de laser focado.

O objetivo é simplesmente dar aos átomos da fonte energia térmica suficiente para escapar para a fase gasosa.

A Deposição em Linha de Visada

Uma vez vaporizados, os átomos viajam para longe da fonte em linhas retas. Isso é conhecido como "deposição em linha de visada".

Isso significa que o material só revestirá superfícies que tenham uma visão desobstruída da fonte. Qualquer objeto no caminho criará uma "sombra" atrás dele onde não ocorre deposição.

Por causa disso, os substratos são frequentemente girados durante a deposição para garantir um revestimento mais uniforme e homogêneo em toda a superfície.

Compreendendo as Compensações

Como qualquer processo técnico, a evaporação a vácuo tem vantagens e limitações distintas que a tornam adequada para algumas aplicações, mas não para outras.

Vantagem: Velocidade de Deposição

Uma das vantagens mais significativas da evaporação térmica é sua alta taxa de deposição. O processo pode ser muito mais rápido do que outros métodos de PVD, como a pulverização catódica (sputtering).

Essa velocidade o torna uma escolha eficiente e econômica para aplicações que exigem produção rápida de filmes finos, como revestimento de ópticas ou metalização de plásticos.

Vantagem: Simplicidade e Pureza

O equipamento para evaporação térmica básica é relativamente simples e econômico.

Além disso, como o processo envolve apenas o aquecimento do material fonte, é possível criar filmes de altíssima pureza, pois não há outros gases de processo ou íons envolvidos que poderiam ser incorporados ao revestimento.

Limitação: Adesão e Densidade do Filme

Os átomos na evaporação térmica chegam ao substrato com energia cinética relativamente baixa.

Isso pode resultar em filmes com adesão mais fraca e menor densidade em comparação com aqueles produzidos por pulverização catódica, onde os átomos são ejetados com força muito maior.

Limitação: Revestimento de Ligas Complexas

Depositar filmes de materiais que são ligas ou compostos pode ser desafiador.

Diferentes elementos dentro do material fonte podem evaporar em taxas diferentes devido aos seus pontos de ebulição variados, tornando difícil manter a composição química correta (estequiometria) no filme final.

Como Aplicar Isso ao Seu Projeto

A escolha de um método de deposição depende inteiramente das propriedades exigidas para o seu filme final. Evaporação e pulverização catódica são as duas técnicas de PVD mais comuns, e a escolha entre elas envolve claras compensações.

- Se o seu foco principal é a deposição rápida de filmes de elemento único de alta pureza (como alumínio em um espelho): A evaporação a vácuo é frequentemente a escolha superior e mais econômica.

- Se o seu foco principal é criar filmes densos e duráveis com forte adesão (como revestimentos duros em ferramentas): A pulverização catódica é geralmente preferida porque os átomos depositados têm maior energia.

- Se o seu foco principal é depositar ligas ou compostos complexos com estequiometria precisa: A pulverização catódica oferece um controle muito maior sobre a composição final do filme.

Em última análise, entender a diferença fundamental em como o vapor é gerado e viaja é a chave para selecionar a ferramenta certa para o seu objetivo de engenharia específico.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Aquecimento de um material fonte em vácuo para criar um vapor que se condensa em um substrato. |

| Princípio Chave | Deposição em linha de visada em alto vácuo (10⁻⁵ a 10⁻⁹ Torr). |

| Vantagens Principais | Alta velocidade de deposição, alta pureza do filme e simplicidade do processo. |

| Limitações Principais | Menor densidade/adesão do filme vs. pulverização catódica; dificuldade em revestir ligas complexas. |

| Ideal Para | Revestimento rápido e de alta pureza de filmes de elemento único (ex: metalização de alumínio). |

Precisa depositar um filme fino de alta pureza para o seu projeto de laboratório?

Os princípios da evaporação a vácuo são essenciais para selecionar o equipamento certo para sua aplicação específica. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas PVD, para atender às suas necessidades precisas de deposição. Seja para revestir ópticas, metalizar substratos ou desenvolver novos materiais, nossa experiência garante que você obtenha a solução certa para resultados superiores.

Vamos discutir os requisitos do seu projeto e encontrar a solução PVD perfeita para o seu laboratório. Entre em contato com nossos especialistas hoje para saber como a KINTEK pode aprimorar suas capacidades de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório