O princípio de funcionamento do PECVD é usar um gás eletricamente carregado, conhecido como plasma, para impulsionar as reações químicas necessárias para criar um filme fino em uma superfície. Ao contrário da Deposição Química de Vapor (CVD) tradicional, que depende de altas temperaturas, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) usa a energia do plasma para decompor os gases precursores. Essa diferença fundamental permite que a deposição ocorra em temperaturas muito mais baixas, tornando-a adequada para materiais sensíveis.

A inovação central do PECVD é o seu uso de plasma para fornecer a energia para as reações químicas, em vez de depender de calor elevado. Esse desacoplamento da energia da reação da energia térmica é o que torna o processo indispensável para a fabricação de eletrônicos modernos e outros componentes sensíveis à temperatura.

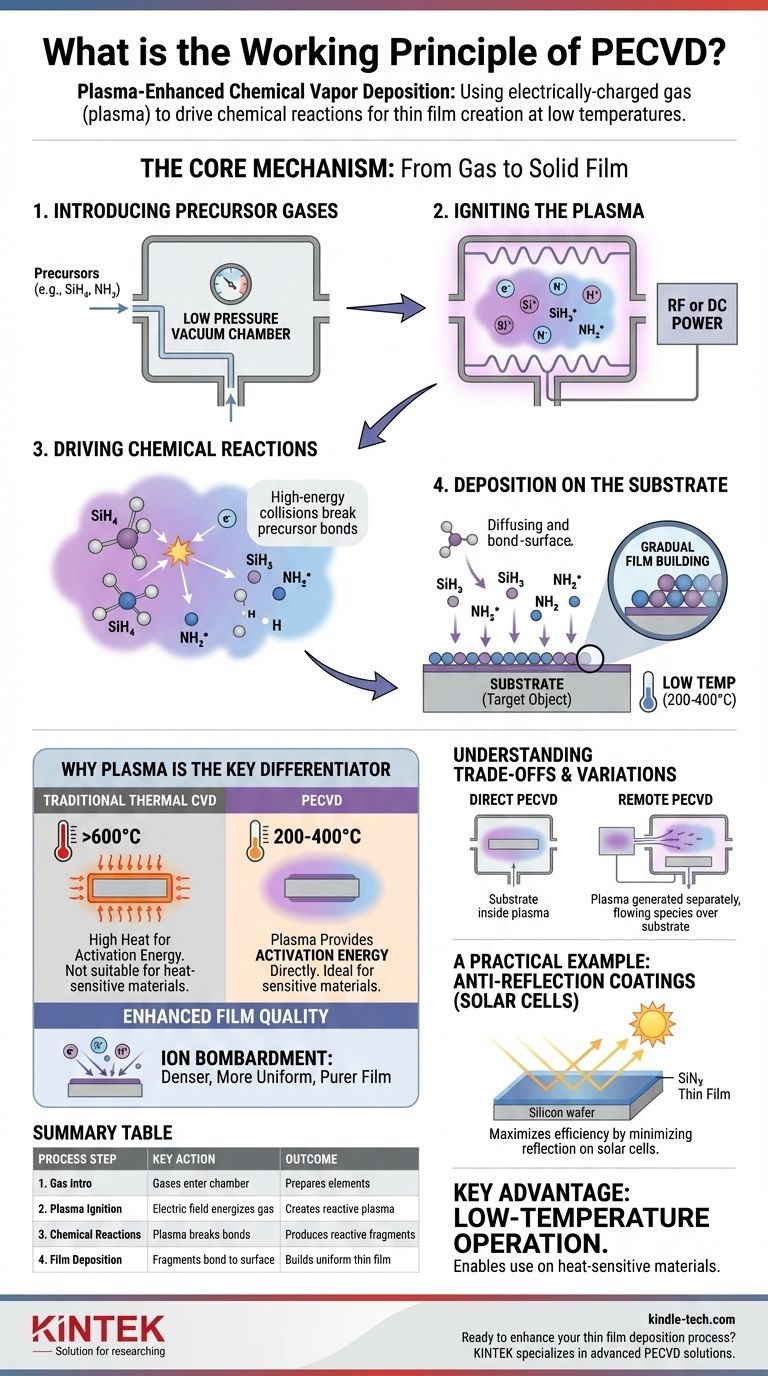

O Mecanismo Central: Do Gás ao Filme Sólido

O PECVD transforma produtos químicos gasosos em um filme fino sólido e de alta pureza através de um processo preciso de quatro etapas dentro de uma câmara de vácuo.

Etapa 1: Introdução dos Gases Precursores

O processo começa introduzindo gases reativos específicos, chamados precursores, em uma câmara de vácuo de baixa pressão. Esses gases contêm os elementos necessários para o filme final, como silano ($\text{SiH}_4$) e amônia ($\text{NH}_3$) para criar um filme de nitreto de silício.

Etapa 2: Ignição do Plasma

Um campo elétrico, tipicamente de radiofrequência (RF) ou corrente contínua (DC), é aplicado através da câmara. Esse campo energiza o gás, removendo elétrons dos átomos e criando um plasma — um estado da matéria altamente reativo composto por íons, elétrons e radicais neutros.

Etapa 3: Impulsionando as Reações Químicas

Os elétrons de alta energia dentro do plasma colidem com as moléculas do gás precursor. Essas colisões são fortes o suficiente para romper as ligações químicas dos precursores, criando uma mistura de fragmentos moleculares altamente reativos. Esta etapa é o cerne químico do processo.

Etapa 4: Deposição no Substrato

Esses fragmentos reativos então se difundem para a superfície do objeto alvo (o substrato). Eles reagem entre si e se ligam à superfície, construindo gradualmente o filme fino desejado, uma camada de átomos de cada vez.

Por Que o Plasma é o Diferencial Chave

O aspecto "aprimorado por plasma" não é um detalhe menor; é a característica que define o processo e lhe confere uma vantagem crítica sobre outros métodos.

Energia Sem Calor Extremo

No CVD térmico tradicional, o substrato deve ser aquecido a temperaturas muito altas (frequentemente >600°C) para fornecer a energia necessária para decompor os gases precursores. No PECVD, o plasma fornece essa energia de ativação diretamente, permitindo que o substrato permaneça em uma temperatura muito mais baixa (tipicamente 200-400°C).

Essa capacidade de baixa temperatura é essencial para depositar filmes em materiais que não suportam calor elevado, como circuitos integrados com estruturas complexas e multicamadas.

Qualidade de Filme Aprimorada

O plasma não apenas inicia as reações; ele também influencia a qualidade do filme. Os íons carregados do plasma são acelerados em direção ao substrato, um fenômeno conhecido como bombardeio iônico. Essa ação ajuda a criar um filme mais denso, mais uniforme e mais puro do que o obtido apenas com métodos térmicos de baixa temperatura.

Compreendendo as Compensações e Variações

Embora poderoso, o PECVD não é uma solução universal. Entender suas limitações e variações é fundamental para sua aplicação eficaz.

PECVD Direto vs. Remoto

No PECVD direto, o substrato é colocado diretamente dentro do plasma. Embora eficiente, isso pode, às vezes, levar a danos na superfície devido ao bombardeio iônico.

Para mitigar isso, uma variante chamada PECVD remoto gera o plasma em uma câmara separada. As espécies químicas reativas são então extraídas e fluem sobre o substrato, que permanece em um ambiente livre de plasma, protegendo-o de danos potenciais.

Complexidade do Processo

Controlar um ambiente de plasma é mais complexo do que simplesmente gerenciar a temperatura e a pressão. A química do plasma pode ser intrincada, e obter um filme perfeitamente uniforme em uma grande área requer equipamentos sofisticados e controle de processo.

A Seleção do Precursor é Crítica

As propriedades finais do filme depositado são um reflexo direto dos gases precursores utilizados. Escolher os precursores corretos é essencial para adaptar as características do filme, como sua condutividade elétrica, propriedades ópticas ou dureza.

Um Exemplo Prático: Revestimentos Antirreflexo

A produção de células solares fornece um exemplo claro da importância do PECVD.

O Objetivo

Para maximizar a eficiência de uma célula solar, você deve minimizar a quantidade de luz solar que é refletida em sua superfície. Isso é alcançado aplicando um revestimento antirreflexo.

O Processo

O PECVD é usado para depositar um filme fino de nitreto de silício ($\text{SiN}_x$) sobre o wafer de silício. O plasma decompõe eficientemente os gases precursores (silano e amônia), permitindo que um filme $\text{SiN}_x$ de alta qualidade se forme a uma temperatura baixa o suficiente para não danificar a delicada célula solar por baixo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de deposição depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme final.

- Se o seu foco principal for a deposição em substratos sensíveis à temperatura (como eletrônicos complexos ou plásticos): O PECVD é a escolha superior porque seu processo de baixa temperatura evita danos térmicos.

- Se o seu foco principal for criar um filme simples e altamente cristalino em um substrato robusto que possa tolerar calor: O CVD térmico tradicional pode ser uma opção mais simples e econômica.

- Se o seu foco principal for alcançar a maior densidade e adesão de filme possível em baixas temperaturas: O bombardeio iônico inerente do PECVD oferece uma vantagem distinta sobre outros métodos de baixa temperatura.

Em última análise, entender o PECVD é reconhecer sua capacidade única de fornecer química de alta energia sem as consequências de alta temperatura.

Tabela de Resumo:

| Etapa do Processo PECVD | Ação Chave | Resultado |

|---|---|---|

| Etapa 1: Introdução de Gás | Gases precursores (ex: $\text{SiH}_4$, $\text{NH}_3$) entram na câmara de vácuo | Prepara os elementos químicos para a formação do filme |

| Etapa 2: Ignição do Plasma | Campo elétrico energiza o gás, criando plasma | Gera íons reativos, elétrons e radicais |

| Etapa 3: Reações Químicas | Plasma rompe as ligações dos precursores | Produz fragmentos reativos para deposição |

| Etapa 4: Deposição do Filme | Fragmentos se ligam à superfície do substrato | Constrói camada de filme fino uniforme e de alta pureza, camada por camada |

| Vantagem Chave | Operação em Baixa Temperatura | Permite o uso em materiais sensíveis ao calor (200-400°C vs. >600°C para CVD térmico) |

Pronto para aprimorar seu processo de deposição de filme fino? A KINTEK é especializada em soluções avançadas de PECVD e equipamentos de laboratório, fornecendo deposição precisa e de baixa temperatura para substratos sensíveis, como circuitos integrados e células solares. Entre em contato conosco hoje para explorar como nossa experiência pode otimizar as capacidades do seu laboratório e acelerar seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD