Em sua essência, a pulverização catódica de CC (DC sputtering) é um processo fundamental de revestimento baseado a vácuo usado para depositar filmes finos de materiais eletricamente condutores em uma superfície. Esta técnica, um tipo de deposição física de vapor (PVD), envolve a ejeção de átomos de um material de origem (o "alvo") bombardeando-o com íons de gás energizados. Esses átomos ejetados viajam e se depositam em um componente (o "substrato"), formando uma camada uniforme que pode ter espessuras que variam de alguns nanômetros a vários micrômetros.

O propósito central da pulverização catódica de CC é criar filmes finos de alta qualidade de metais e outros materiais condutores. Embora seja uma técnica fundamental, sua principal limitação — a incapacidade de depositar materiais isolantes — impulsionou o desenvolvimento de métodos de pulverização catódica mais avançados.

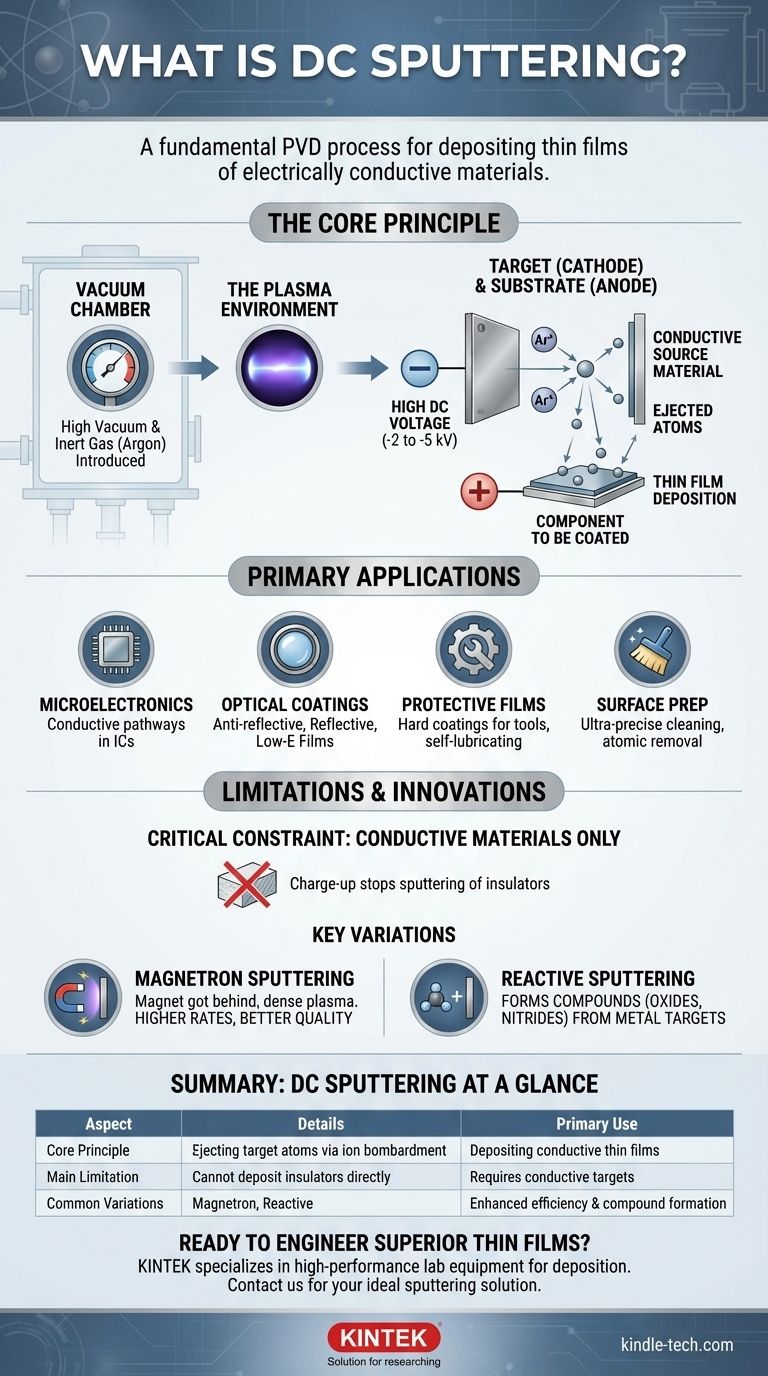

Como Funciona a Pulverização Catódica de CC: O Princípio Central

A pulverização catódica de CC (Corrente Contínua) opera com base em um princípio direto e robusto dentro de uma câmara de alto vácuo. Entender este processo é fundamental para apreciar suas aplicações e limitações.

O Ambiente de Plasma

O processo começa criando um vácuo quase total e, em seguida, introduzindo uma pequena quantidade de um gás inerte, tipicamente Argônio. Uma alta tensão de CC é então aplicada.

O Alvo e o Substrato

Uma alta tensão negativa, geralmente entre -2 a -5 quilovolts, é aplicada ao material de origem que se deseja depositar, chamado de alvo. Isso torna o alvo um cátodo.

A peça a ser revestida, o substrato, fica de frente para o alvo e atua como ânodo (o lado positivo do circuito).

A Cascata de Pulverização Catódica

O forte campo elétrico arranca elétrons dos átomos de gás Argônio, criando íons de Argônio carregados positivamente e um plasma visível. Esses íons positivos são então acelerados poderosamente em direção ao alvo carregado negativamente.

Ao colidir, os íons desalojam fisicamente átomos da superfície do alvo. Essa ejeção em escala atômica é o efeito de "pulverização catódica". Esses átomos de alvo liberados viajam através do vácuo e se depositam no substrato, construindo um filme fino átomo por átomo.

Principais Aplicações da Pulverização Catódica de CC

A pulverização catódica de CC é uma tecnologia de trabalho em inúmeras indústrias de alta tecnologia devido à sua confiabilidade e precisão.

Microeletrônica e Semicondutores

A pulverização catódica é fundamental para a fabricação de circuitos integrados. É usada para depositar as finas camadas de metal, como alumínio ou cobre, que formam os caminhos condutores que conectam os bilhões de transistores em um chip.

Revestimentos Ópticos

A técnica é amplamente utilizada para criar filmes que gerenciam a luz. Isso inclui revestimentos antirreflexo em lentes, camadas refletoras em espelhos e CDs, e filmes para vidro de baixa emissividade que melhora o isolamento térmico em edifícios.

Filmes Protetores e Funcionais

Na indústria de usinagem, a pulverização catódica de magnetron de CC é usada para aplicar revestimentos super-duros em ferramentas de corte, aumentando sua vida útil e desempenho. Também é usada para criar filmes autolubrificantes em componentes de precisão para reduzir o desgaste.

Preparação de Superfície e Análise

Além da deposição, a pulverização catódica também é usada como um método de limpeza ultrapreciso. Ela pode remover contaminantes de uma superfície camada por camada, preparando-a para processos subsequentes de alta pureza ou para análise química.

Compreendendo as Compensações e Limitações

Embora poderosa, a simplicidade da pulverização catódica de CC vem com uma restrição significativa que define seu caso de uso.

O Requisito de Material Condutor

A pulverização catódica de CC padrão só funciona com alvos eletricamente condutores.

Se você tentar pulverizar um material isolante (dielétrico), a carga positiva dos íons impactantes se acumula na superfície do alvo. Esse efeito de "carga" eventualmente repele os íons positivos que se aproximam, extinguindo o plasma e interrompendo o processo de pulverização catódica.

Taxas de Deposição

Em comparação com técnicas mais avançadas, a pulverização catódica de CC básica pode ter uma taxa de deposição relativamente baixa, o que pode não ser adequado para fabricação de alto volume sem aprimoramentos.

Variações Chave: Expandindo as Capacidades

As limitações da pulverização catódica de CC básica levaram a inovações cruciais que agora são padrões da indústria.

Pulverização Catódica de Magnetron

Esta é a evolução mais comum da pulverização catódica de CC. Um campo magnético poderoso é colocado atrás do alvo. Esse campo aprisiona elétrons perto da superfície do alvo, aumentando drasticamente a probabilidade de que colidam e ionizem os átomos do gás inerte.

O resultado é um plasma muito mais denso, o que leva a taxas de pulverização catódica mais altas, melhor qualidade do filme e menor aquecimento do substrato. A maioria dos sistemas modernos de pulverização catódica de CC são, na verdade, sistemas de magnetron de CC.

Pulverização Catódica Reativa

Este método contorna inteligentemente a limitação de depositar isolantes. Um gás reativo, como oxigênio ou nitrogênio, é introduzido na câmara de vácuo juntamente com o Argônio.

Um alvo de metal condutor é pulverizado catodicamente como de costume, mas os átomos de metal pulverizados reagem com o gás a caminho do substrato. Por exemplo, pulverizar catodicamente um alvo de silício na presença de oxigênio criará um filme de dióxido de silício (um isolante). Isso permite que fontes de alimentação de CC criem filmes compostos, como dielétricos e resistores.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de técnica de pulverização catódica é ditada inteiramente pelo material que você precisa depositar e pelo desempenho que você exige.

- Se seu foco principal é depositar um filme metálico simples e condutor (como alumínio ou titânio): A pulverização catódica de CC padrão oferece uma solução confiável, econômica e direta.

- Se seu foco principal é atingir taxas de deposição mais altas e melhor qualidade de filme para materiais condutores: A pulverização catódica de magnetron de CC é o padrão moderno da indústria, proporcionando eficiência superior.

- Se seu foco principal é depositar um filme composto, como um óxido, nitreto ou dielétrico: A pulverização catódica reativa é a técnica necessária para formar esses materiais a partir de um alvo metálico.

Compreender esses princípios básicos permite que você selecione a ferramenta precisa necessária para engenharia de materiais em escala atômica.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Deposição de filmes finos de materiais condutores (metais) |

| Indústrias Chave | Microeletrônica, Semicondutores, Revestimentos Ópticos, Usinagem |

| Princípio Central | Ejeção de átomos do alvo por bombardeio de íons em um ambiente de plasma |

| Limitação Principal | Não consegue depositar materiais isolantes sem modificação |

| Variações Comuns | Pulverização Catódica de Magnetron de CC, Pulverização Catódica Reativa |

Pronto para Projetar Filmes Finos Superiores?

Se você está desenvolvendo semicondutores de próxima geração, revestimentos ópticos de precisão ou camadas protetoras resistentes ao desgaste, escolher a tecnologia de pulverização catódica correta é fundamental. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho para todas as suas necessidades de deposição de filmes finos.

Nossos especialistas podem ajudá-lo a selecionar a solução de pulverização catódica ideal — desde sistemas de CC confiáveis para metais condutores até configurações avançadas de magnetron para maior eficiência.

Entre em contato com a KINTALK hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório e acelerar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Janelas Ópticas de Diamante CVD para Aplicações de Laboratório

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados