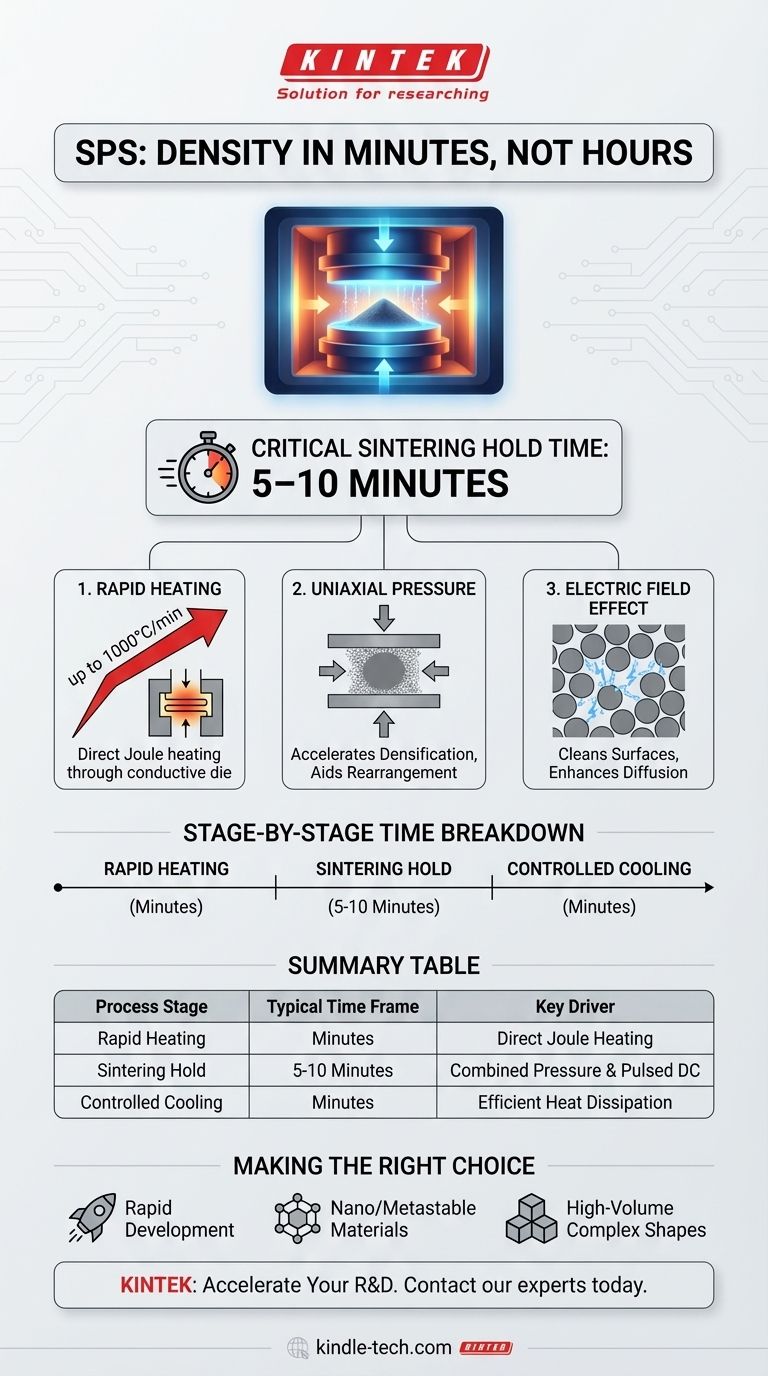

Na maioria dos casos, o tempo crítico de manutenção da sinterização por plasma de faísca (SPS) é de apenas 5 a 10 minutos. Esta é uma redução drástica em relação às horas frequentemente necessárias para os métodos de sinterização convencionais. O ciclo completo, incluindo aquecimento e arrefecimento, é excecionalmente rápido devido à forma única como o SPS aplica energia ao material.

A vantagem definidora da sinterização por plasma de faísca não é meramente a sua velocidade, mas o seu mecanismo subjacente. Ao combinar aquecimento Joule direto, alta pressão mecânica e um campo elétrico pulsado, o SPS alcança a densificação em minutos a temperaturas frequentemente centenas de graus mais baixas do que os fornos tradicionais.

Como o SPS Alcança Velocidade Sem Precedentes

A notável velocidade do SPS não é uma melhoria incremental; é o resultado de uma abordagem fundamentalmente diferente para aquecer e consolidar materiais em pó. Combina três fenómenos simultaneamente para acelerar o processo.

O Papel do Aquecimento Joule Direto

Ao contrário de um forno convencional que aquece lentamente uma amostra com radiação externa, o SPS passa uma corrente contínua (DC) pulsada de alta amperagem através da matriz condutora (tipicamente grafite) e, frequentemente, através da própria amostra.

Esta corrente gera calor Joule — calor produzido pela resistência elétrica — diretamente dentro do sistema. Isso permite taxas de aquecimento extremamente rápidas, por vezes tão altas quanto 1000°C por minuto, levando o material à sua temperatura de sinterização numa fração do tempo.

O Impacto da Pressão Uniaxial

O SPS é uma técnica assistida por pressão, semelhante à prensagem a quente. O material em pó é mantido numa matriz e comprimido entre dois punções sob uma carga mecânica significativa.

Esta pressão constante força as partículas de pó a unirem-se, auxiliando no rearranjo das partículas e promovendo a deformação plástica nos pontos de contacto. Esta assistência mecânica acelera significativamente o processo de densificação, reduzindo o tempo necessário à temperatura máxima.

O Efeito do Campo Elétrico

A corrente DC pulsada acredita-se que faça mais do que apenas gerar calor. O nome "plasma de faísca" refere-se à teoria de que micro-faíscas ou descargas de plasma podem ocorrer entre partículas de pó individuais.

Estas descargas podem limpar as superfícies das partículas vaporizando impurezas e óxidos, criando superfícies altamente ativas que se ligam mais prontamente. Esta difusão atómica melhorada é um fator chave que distingue o SPS da simples prensagem a quente e contribui para a sua velocidade.

Uma Análise do Tempo Etapa por Etapa

O tempo total do ciclo SPS é a soma das suas etapas eficientes, cada uma das quais é significativamente mais curta do que a sua contraparte convencional.

Etapa 1: Aquecimento Rápido (Minutos)

Com taxas de aquecimento que atingem centenas ou mesmo 1000°C/min, atingir a temperatura de sinterização desejada (por exemplo, 1500°C) é uma questão de minutos. Num forno convencional, esta rampa de aquecimento por si só poderia levar várias horas.

Etapa 2: Tempo de Manutenção da Sinterização (5-10 Minutos)

Esta é a fase crítica onde o material densifica. Devido aos efeitos combinados da pressão e do aquecimento direto, o material só precisa de ser mantido à temperatura máxima por 5 a 10 minutos para atingir alta densidade.

Etapa 3: Arrefecimento Controlado (Minutos)

Assim como o aquecimento é rápido, o arrefecimento também pode ser controlado e executado rapidamente. Isso encurta o tempo total do processo e pode ser crucial para preservar microestruturas específicas, como as encontradas em materiais nanocristalinos.

Compreendendo as Compromissos

Embora excecionalmente potente, a velocidade e o mecanismo do SPS vêm com limitações práticas que são importantes de entender.

Geometria e Tamanho da Amostra

O processo depende de uma matriz rígida e pressão uniaxial. Isso significa que o SPS é principalmente adequado para produzir formas simples como discos, cilindros e barras retangulares. Peças complexas e tridimensionais não são viáveis com esta técnica.

Condutividade do Material

A eficiência do SPS é máxima quando a corrente elétrica pode passar através do próprio material da amostra, gerando calor interno uniforme. Para cerâmicas altamente isolantes, o aquecimento ocorre indiretamente, pois a corrente passa apenas através da matriz de grafite. Embora ainda rápido, isso pode levar a gradientes térmicos e a uma densificação menos uniforme em comparação com amostras condutoras.

Equipamento e Escalabilidade

Os sistemas SPS são máquinas especializadas e de alto custo. Embora ideais para pesquisa, desenvolvimento e produção de componentes menores e de alto valor, escalar o processo para a produção em massa de grandes peças é um desafio de engenharia e económico significativo em comparação com a sinterização em forno convencional.

Fazendo a Escolha Certa para o Seu Objetivo

O SPS é uma ferramenta especializada, e os seus benefícios são melhor realizados quando aplicados ao problema certo.

- Se o seu foco principal é o rápido desenvolvimento de materiais: O SPS é a escolha definitiva pela sua capacidade de produzir amostras densas em minutos, permitindo uma rápida iteração e triagem de novas composições.

- Se você está a trabalhar com materiais nanoestruturados ou metaestáveis: Os tempos de manutenção extremamente curtos e as temperaturas de sinterização mais baixas do SPS são críticos para prevenir o crescimento de grãos e preservar microestruturas delicadas.

- Se o seu foco principal é a produção de alto volume de formas complexas: Deve considerar métodos convencionais de prensagem e sinterização ou técnicas de fabrico aditivo, pois o SPS é limitado em geometria e escala.

Em última análise, a velocidade da sinterização por plasma de faísca não é apenas uma melhoria incremental; é uma capacidade transformadora que abre novas possibilidades na ciência dos materiais.

Tabela Resumo:

| Etapa do Processo | Período de Tempo Típico | Principal Impulsor |

|---|---|---|

| Aquecimento Rápido | Minutos | Aquecimento Joule Direto (até 1000°C/min) |

| Manutenção da Sinterização | 5-10 Minutos | Pressão Combinada e Corrente DC Pulsada |

| Arrefecimento Controlado | Minutos | Dissipação Eficiente de Calor |

Precisa de desenvolver rapidamente novos materiais ou preservar microestruturas delicadas? Os sistemas avançados de sinterização por plasma de faísca da KINTEK podem ajudá-lo a alcançar a densificação completa em minutos, não em horas. O nosso equipamento de laboratório é projetado para pesquisadores e desenvolvedores que trabalham com materiais nanocristalinos ou metaestáveis. Contacte os nossos especialistas hoje para discutir como o SPS pode acelerar o seu cronograma de P&D.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação