Em sua essência, a deposição de filme fino é um processo de fabricação usado para aplicar uma camada excepcionalmente fina de material em uma superfície, conhecida como substrato. Esses filmes, muitas vezes com apenas alguns nanômetros a micrômetros de espessura, não são meramente cosméticos; eles são projetados para alterar fundamentalmente as propriedades físicas, químicas ou elétricas do substrato para melhorar seu desempenho em uma aplicação específica.

O verdadeiro poder da deposição de filme fino reside em sua capacidade de separar as propriedades da superfície de um material de suas propriedades de volume. Isso nos permite criar componentes que possuem as características centrais ideais (como resistência ou custo-benefício) enquanto exibem comportamentos totalmente diferentes e altamente projetados na superfície.

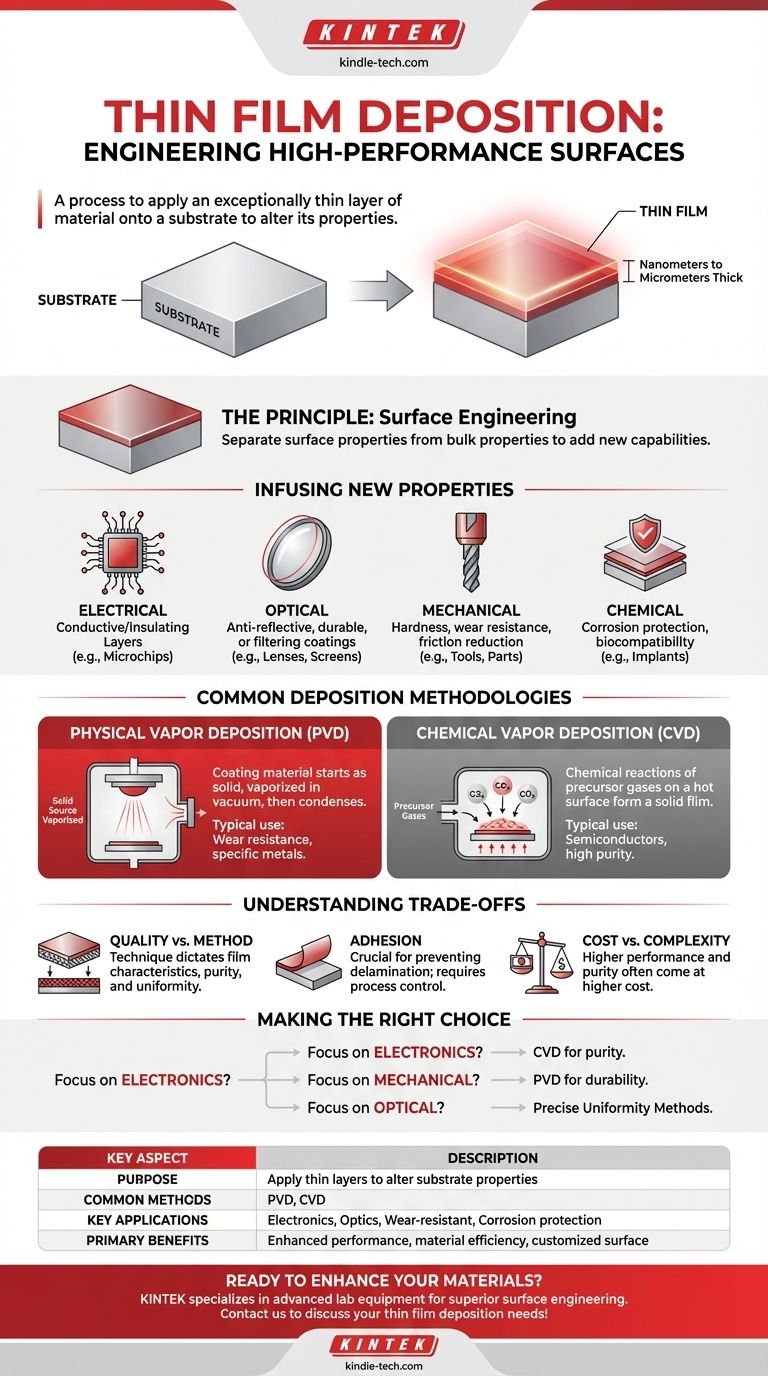

O Princípio: Engenharia de uma Superfície de Alto Desempenho

O objetivo fundamental da deposição de filme fino é adicionar novas capacidades a um material que ele não possui inerentemente. Em vez de fazer um objeto inteiro de um material caro, condutor ou resistente à corrosão, podemos usar uma base mais barata ou mais forte e simplesmente adicionar uma camada de superfície de alto desempenho.

O que se Qualifica como um "Filme Fino"?

Um filme fino é uma camada de material que varia de alguns átomos de espessura (nanômetros) até vários micrômetros. Para perspectiva, isso é frequentemente centenas ou até milhares de vezes mais fino que um cabelo humano. Essa escala microscópica é onde os materiais podem exibir propriedades ópticas e elétricas únicas não vistas em sua forma de volume.

O Objetivo: Inserir Novas Propriedades

Ao depositar um material específico, podemos controlar e aprimorar precisamente as características do substrato. Isso é feito para alcançar um resultado direcionado.

- Propriedades Elétricas: Filmes podem ser usados para adicionar caminhos condutores em um substrato isolante (como em microchips) ou para adicionar uma camada isolante em um condutor.

- Propriedades Ópticas: O processo pode criar revestimentos antirreflexo em lentes, tornar o vidro para telas mais durável ou filtrar comprimentos de onda específicos de luz.

- Propriedades Mecânicas: Revestimentos adicionam dureza e resistência ao desgaste a ferramentas de corte, reduzem o atrito em peças móveis e melhoram a vida útil à fadiga.

- Propriedades Químicas: Um filme fino pode formar uma barreira que protege um metal da corrosão ou torna um implante médico biocompatível com o corpo humano.

Metodologias Comuns de Deposição

Embora existam muitas técnicas específicas, elas geralmente se enquadram em duas categorias principais. A escolha do método é crítica, pois dita a qualidade do filme, os materiais que podem ser usados e o custo geral.

Deposição Física de Vapor (PVD)

Em PVD, o material de revestimento começa como um sólido. Ele é então vaporizado em um ambiente de vácuo usando meios físicos, como aquecê-lo até evaporar ou bombardeá-lo com íons (um processo chamado pulverização catódica). Esse vapor então viaja e condensa no substrato, formando um filme sólido e fino.

Deposição Química de Vapor (CVD)

CVD usa reações químicas para criar o filme. Gases precursores são introduzidos em uma câmara de reação contendo o substrato aquecido. Esses gases reagem ou se decompõem na superfície quente, deixando para trás um filme sólido do material desejado. Este método é essencial para criar os filmes altamente puros e cristalinos necessários na fabricação de semicondutores.

Compreendendo as Trocas

A deposição de filme fino é um processo poderoso, mas complexo. O sucesso de uma aplicação depende de navegar pelas trocas inerentes entre custo, desempenho e compatibilidade de materiais.

O Método Dita a Qualidade

A técnica de deposição impacta diretamente as características finais do filme. PVD pode ser mais rápido e versátil para certos metais, enquanto CVD frequentemente produz filmes com maior pureza e melhor uniformidade estrutural, o que é crítico para eletrônicos.

A Adesão Não é Garantida

Um desafio principal é garantir que o filme depositado adira fortemente ao substrato. A má adesão pode levar à delaminação e falha completa do componente. A preparação da superfície e o controle do processo são primordiais.

Custo vs. Complexidade

Revestimentos protetores simples para ferramentas podem ser relativamente baratos de aplicar. No entanto, os filmes multicamadas e ultrapuros usados em semicondutores e óptica avançada exigem equipamentos sofisticados e ambientes de sala limpa, tornando o processo significativamente mais caro.

Fazendo a Escolha Certa para Seu Objetivo

A estratégia de deposição ideal é totalmente dependente da aplicação final e dos requisitos de desempenho.

- Se seu foco principal são eletrônicos avançados: Você precisa da pureza extrema e da perfeição estrutural alcançadas por métodos como CVD para criar dispositivos semicondutores confiáveis.

- Se seu foco principal é a durabilidade mecânica: Você precisa de um revestimento duro e denso com excelente adesão, frequentemente aplicado com técnicas PVD específicas para proteger ferramentas e peças de motor do desgaste.

- Se seu foco principal é o desempenho óptico: Seu objetivo é o controle preciso sobre a espessura e o índice de refração para criar lentes e sensores, o que exige métodos de deposição altamente uniformes.

Em última análise, a deposição de filme fino nos capacita a projetar materiais não pelo que são, mas pelo que precisamos que sua superfície faça.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Propósito | Aplicar camadas finas (nanômetros a micrômetros) para alterar as propriedades do substrato |

| Métodos Comuns | Deposição Física de Vapor (PVD), Deposição Química de Vapor (CVD) |

| Aplicações Chave | Eletrônicos, óptica, revestimentos resistentes ao desgaste, proteção contra corrosão |

| Benefícios Primários | Desempenho aprimorado, eficiência de material, propriedades de superfície personalizadas |

Pronto para aprimorar seus materiais com deposição de filme fino de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações de filme fino, ajudando laboratórios a alcançar resultados superiores em engenharia de superfície. Seja você desenvolvendo semicondutores, revestimentos ópticos ou componentes mecânicos duráveis, nossa experiência garante adesão, pureza e desempenho ótimos. Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de deposição!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme