A sinterização é um processo de fabricação térmico que transforma um compacto de pó solto em uma massa sólida e densa usando calor. Crucialmente, isso é realizado a uma temperatura abaixo do ponto de fusão do material, dependendo da difusão atômica em vez da liquefação para ligar as partículas.

O princípio central da sinterização não é derreter um material, mas aquecê-lo o suficiente para excitar seus átomos. Esse movimento atômico permite que as partículas adjacentes se fundam em seus pontos de contato, eliminando gradualmente os poros entre elas e criando um componente forte e unificado.

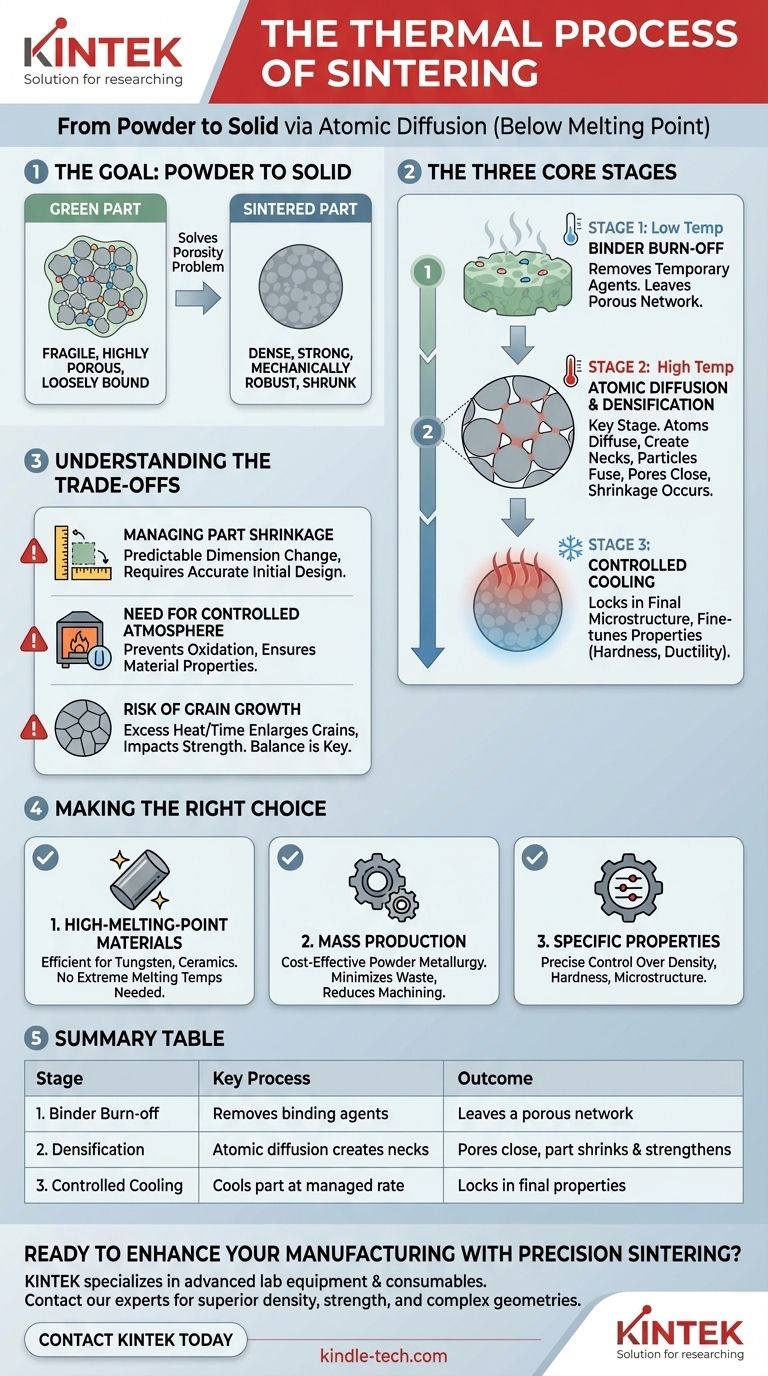

O Objetivo da Sinterização: Do Pó ao Sólido

A sinterização é um processo fundamental na metalurgia do pó e na fabricação de cerâmicas. Resolve o problema de como criar uma peça densa e funcional a partir de uma coleção de partículas finas.

Criação da Peça "Verde"

O processo começa com uma peça "verde". Este é um compacto fracamente ligado do pó do material primário, moldado na forma preliminar desejada.

Esta forma inicial é frequentemente criada pressionando o pó em um molde ou misturando-o com um agente de ligação temporário, como cera ou um polímero, para manter as partículas unidas. A peça verde é frágil e altamente porosa.

O Problema da Porosidade

Os espaços vazios, ou poros, entre as partículas na peça verde a tornam mecanicamente fraca. O principal objetivo do processo de sinterização é remover sistematicamente essa porosidade, o que aumenta drasticamente a densidade, a resistência e outras propriedades mecânicas da peça.

As Três Etapas Principais do Processo de Sinterização

A transformação de uma peça verde frágil em um produto final durável ocorre em três estágios térmicos distintos dentro de um forno de atmosfera controlada.

Etapa 1: Queima do Agente de Ligação (Burn-off)

À medida que a peça verde é inicialmente aquecida a uma temperatura relativamente baixa, o agente de ligação temporário que mantém o pó unido começa a evaporar ou queimar.

Esta etapa deve ser controlada cuidadosamente para evitar defeitos na peça final. Uma vez concluída, tudo o que resta é a rede fracamente conectada de partículas do material primário.

Etapa 2: Difusão Atômica e Densificação

Este é o coração do processo de sinterização. A temperatura é elevada significativamente, para logo abaixo do ponto de fusão do material primário.

Nesta temperatura elevada, os átomos na superfície das partículas de pó tornam-se altamente móveis. Eles começam a se difundir através das fronteiras onde as partículas se tocam, criando "pescoços" ou pontes entre elas.

À medida que esses pescoços crescem, eles aproximam os centros das partículas. Essa ação fecha sistematicamente os poros, fazendo com que toda a peça encolha e se torne significativamente mais densa.

Etapa 3: Resfriamento Controlado

Assim que a densidade desejada é alcançada, a peça é resfriada. A taxa de resfriamento pode ser gerenciada com precisão para influenciar a microestrutura final do material.

Este controle permite o ajuste fino de propriedades como dureza e ductilidade, travando as características finais do componente sinterizado.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização envolve variáveis críticas e desafios potenciais que devem ser gerenciados para alcançar um resultado bem-sucedido.

Gerenciamento do Encolhimento da Peça

A eliminação da porosidade resulta diretamente no encolhimento da peça. Essa mudança de dimensão é previsível, mas deve ser contabilizada com precisão no projeto inicial do molde ou matriz da peça verde para garantir que o produto final atenda às especificações.

A Necessidade de uma Atmosfera Controlada

A sinterização é realizada em uma atmosfera controlada (como vácuo ou ambiente de gás inerte). Isso é fundamental para evitar oxidação e outras reações químicas que possam comprometer as propriedades do material da peça final.

O Risco do Crescimento de Grão

Se a temperatura de sinterização for muito alta ou o tempo de aquecimento for muito longo, os grãos microscópicos do material podem crescer excessivamente. Isso pode impactar negativamente a resistência mecânica e a tenacidade da peça, portanto, um equilíbrio preciso de tempo e temperatura é essencial.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização é selecionada por razões específicas, e entender seus pontos fortes ajudará a determinar se é o processo certo para sua aplicação.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão (como tungstênio ou cerâmicas): A sinterização é frequentemente o método mais prático e energeticamente eficiente para criar peças sólidas e densas sem a necessidade de atingir temperaturas de fusão extremas.

- Se o seu foco principal é a produção em massa de peças metálicas complexas: A metalurgia do pó usando sinterização é um método altamente econômico que minimiza o desperdício de material e reduz a necessidade de usinagem secundária em comparação com a fundição ou forjamento.

- Se o seu foco principal é alcançar propriedades específicas da peça final: O controle preciso sobre temperatura, tempo e atmosfera no processo de sinterização permite um ajuste fino excepcional da densidade, dureza e microestrutura.

Em última análise, a sinterização permite que os engenheiros criem componentes robustos a partir de pó, desbloqueando possibilidades de fabricação que, de outra forma, seriam impraticáveis ou impossíveis.

Tabela de Resumo:

| Etapa | Temperatura | Processo Principal | Resultado |

|---|---|---|---|

| 1. Queima do Agente de Ligação | Baixa | Remove agentes de ligação temporários | Deixa uma rede porosa de partículas primárias |

| 2. Densificação | Alta (Abaixo do Ponto de Fusão) | A difusão atômica cria pescoços entre as partículas | As partículas se fundem, os poros se fecham, a peça encolhe e fortalece |

| 3. Resfriamento Controlado | Decrescente | Resfria a peça a uma taxa gerenciada | Trava a microestrutura final e as propriedades do material |

Pronto para aprimorar seu processo de fabricação com sinterização de precisão?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para metalurgia do pó e cerâmicas. Nossos fornos de sinterização oferecem o controle preciso de temperatura e as atmosferas gerenciadas necessárias para alcançar densidade superior da peça, resistência e geometrias complexas.

Se você está produzindo em massa componentes metálicos ou trabalhando com materiais de alto ponto de fusão, a KINTEK tem as soluções para atender às necessidades específicas do seu laboratório.

Contate nossos especialistas hoje para discutir como nossas soluções de sinterização podem trazer eficiência e qualidade para sua linha de produção!

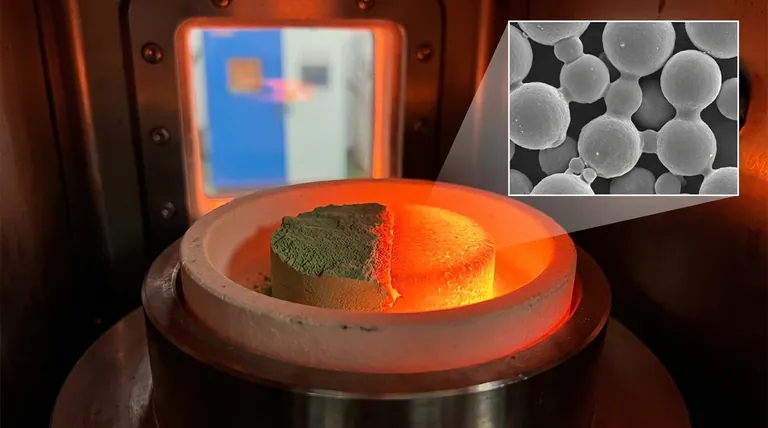

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves