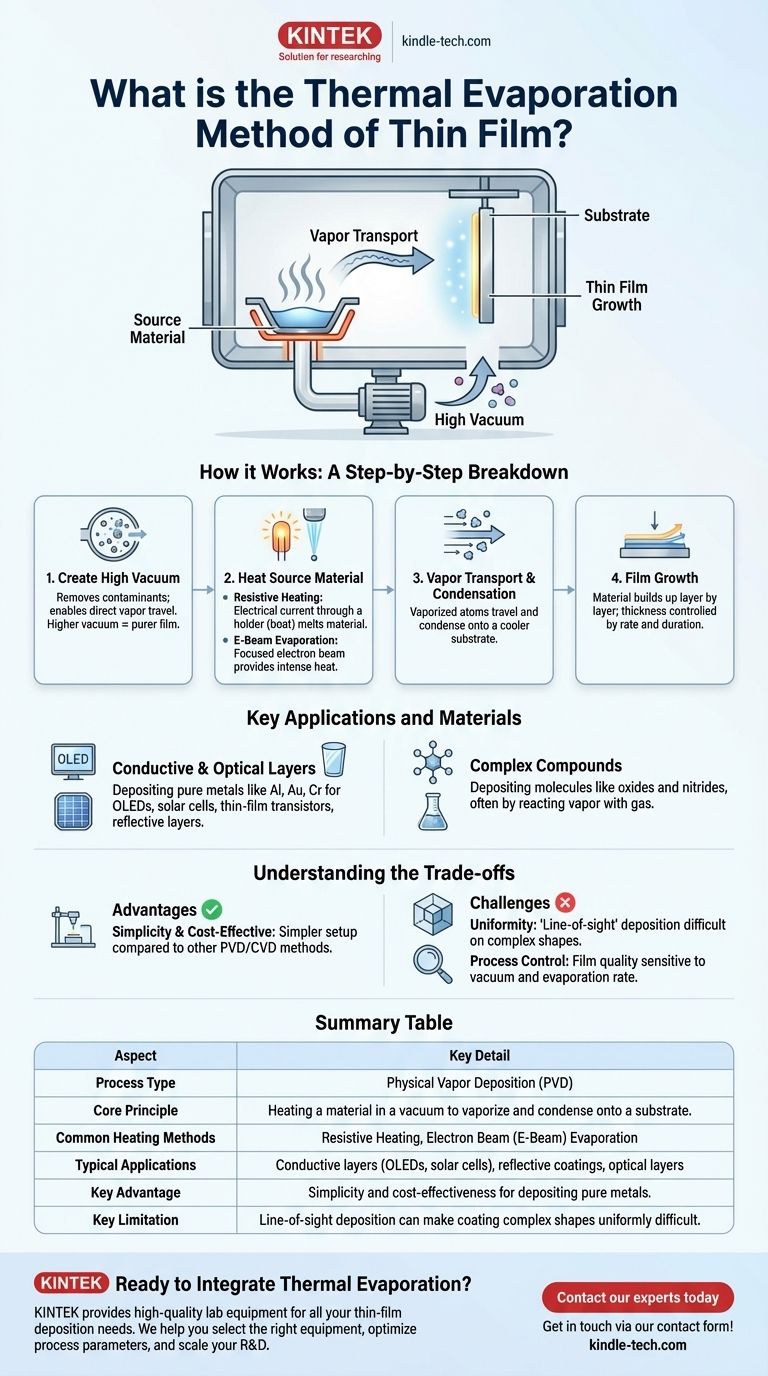

Em sua essência, a evaporação térmica é uma técnica de deposição física de vapor (PVD) usada para criar filmes ultrafinos. O processo funciona aquecendo um material de origem em uma câmara de alto vácuo até que ele vaporize. Esses átomos ou moléculas vaporizados então viajam através do vácuo e condensam em um objeto alvo mais frio, conhecido como substrato, formando um filme sólido e fino.

A evaporação térmica é um método fundamental e amplamente utilizado para depositar filmes finos devido à sua relativa simplicidade. No entanto, a qualidade e a pureza do filme resultante dependem muito do controle preciso sobre o ambiente de vácuo e da taxa de evaporação do material.

Como a Evaporação Térmica Funciona: Uma Análise Detalhada

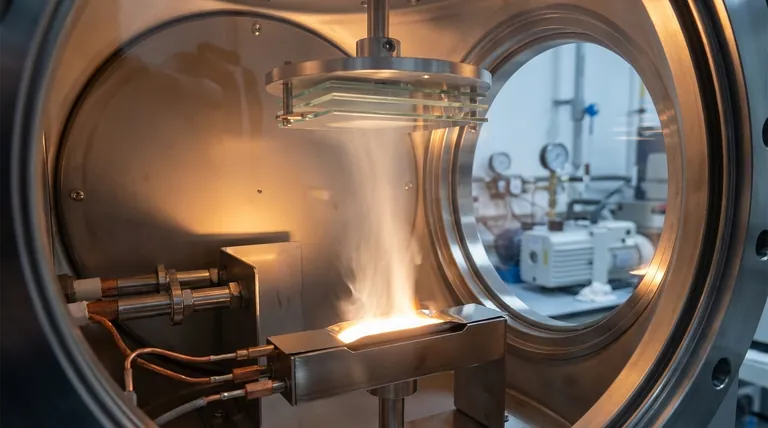

Todo o processo ocorre dentro de uma câmara de vácuo selada e depende de alguns princípios físicos fundamentais.

### O Papel Crítico do Vácuo

O processo começa com a criação de um alto vácuo dentro da câmara. Isso serve a dois propósitos: remove o ar e outras moléculas de gás que poderiam contaminar o filme, e permite que o material de origem vaporizado viaje diretamente para o substrato sem colidir com outras partículas. Um maior grau de vácuo garante um filme mais puro.

### Aquecimento do Material de Origem

Para transformar o material de origem sólido em vapor, aplica-se calor intenso. Isso é tipicamente alcançado de duas maneiras:

- Aquecimento Resistivo: O material de origem é colocado em um suporte, frequentemente chamado de "barco" ou "cesto", feito de um material de alta temperatura como o tungstênio. Uma forte corrente elétrica é passada através deste suporte, fazendo com que ele aqueça e, por sua vez, derreta e evapore o material de origem.

- Evaporação por Feixe de Elétrons (E-Beam): Um feixe de elétrons de alta energia é focado diretamente no material de origem. A energia intensa do feixe aquece o material até seu ponto de evaporação. Este método é frequentemente usado para materiais com pontos de fusão muito altos.

### Transporte e Condensação do Vapor

Uma vez vaporizados, os átomos ou moléculas viajam em linha reta da fonte para tudo dentro da câmara. Quando esse fluxo de vapor atinge o substrato mais frio, ele esfria e condensa rapidamente, retornando ao estado sólido.

### Crescimento do Filme

À medida que mais material é evaporado, ele condensa continuamente no substrato, acumulando-se camada por camada para formar um filme fino sólido. A espessura final é controlada pela taxa de evaporação e pela duração do processo.

Principais Aplicações e Materiais

A evaporação térmica é valorizada por sua versatilidade na deposição de uma ampla gama de materiais para várias aplicações de alta tecnologia.

### Criação de Camadas Condutoras e Ópticas

Este método é ideal para depositar metais puros como alumínio, ouro e cromo. Essas camadas frequentemente servem como contatos eletricamente condutores em dispositivos como displays OLED, células solares e transistores de filme fino. Também é usado para criar camadas refletoras em vidro e outras superfícies.

### Deposição de Compostos Complexos

Embora excelente para elementos puros, a evaporação térmica também pode ser usada para depositar moléculas como óxidos e nitretos. Isso é conseguido evaporando o material de origem e permitindo que ele reaja com uma quantidade controlada de gás (como oxigênio ou nitrogênio) dentro da câmara, ou evaporando diretamente o próprio composto.

Compreendendo as Vantagens e Desvantagens

Nenhum método é perfeito para todos os cenários. Compreender as vantagens e limitações da evaporação térmica é fundamental para usá-la de forma eficaz.

### A Vantagem da Simplicidade

Em comparação com outros métodos de PVD ou Deposição Química de Vapor (CVD), a evaporação térmica é frequentemente mais simples em sua configuração e operação. Isso pode torná-la uma solução mais econômica para muitas aplicações.

### O Desafio da Uniformidade

Como o vapor viaja em uma "linha de visão" direta da fonte, revestir formas complexas e tridimensionais uniformemente pode ser difícil. Áreas não diretamente no caminho do vapor receberão pouco ou nenhum revestimento. Isso pode ser parcialmente mitigado girando o substrato durante a deposição.

### Sensibilidade ao Controle do Processo

A qualidade final do filme é altamente sensível aos parâmetros do processo. Um vácuo de baixa qualidade introduzirá impurezas. Uma taxa de evaporação inconsistente pode levar a um filme mal estruturado. Da mesma forma, uma superfície de substrato áspera ou contaminada resultará em deposição não uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos do seu projeto em relação a material, qualidade e custo.

- Se seu foco principal é a deposição econômica de metais simples: A evaporação térmica resistiva é uma excelente e direta escolha para aplicações como eletrodos básicos ou revestimentos refletivos.

- Se você precisa depositar materiais com alto ponto de fusão ou requer taxas de deposição mais altas: A evaporação por feixe de elétrons (E-beam) fornece a energia e o controle necessários que o aquecimento resistivo padrão pode não oferecer.

- Se seu objetivo é a máxima pureza e conformidade do filme em formas complexas: Você pode precisar investigar técnicas mais avançadas como a pulverização catódica (sputtering) ou a Deposição por Camadas Atômicas (ALD), que oferecem controle superior.

Ao compreender esses princípios fundamentais, você pode alavancar efetivamente a evaporação térmica para alcançar as características precisas de filme que seu projeto exige.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Aquecer um material em vácuo para vaporizá-lo e condensá-lo em um substrato. |

| Métodos Comuns de Aquecimento | Aquecimento Resistivo, Evaporação por Feixe de Elétrons (E-Beam) |

| Aplicações Típicas | Camadas condutoras (OLEDs, células solares), revestimentos refletivos, camadas ópticas |

| Principal Vantagem | Simplicidade e custo-benefício para depositar metais puros. |

| Principal Limitação | A deposição em linha de visão pode dificultar o revestimento uniforme de formas complexas. |

Pronto para integrar a evaporação térmica ao fluxo de trabalho do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição de filmes finos. Seja você desenvolvendo novos dispositivos eletrônicos, células solares ou revestimentos ópticos, nossa experiência e produtos confiáveis garantem que você obtenha resultados precisos e consistentes.

Nós ajudamos você a:

- Selecionar o equipamento certo para seus materiais específicos e objetivos de aplicação.

- Otimizar seus parâmetros de processo para uma qualidade e pureza de filme superiores.

- Expandir sua P&D com soluções laboratoriais confiáveis e eficientes.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a inovação do seu laboratório. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho