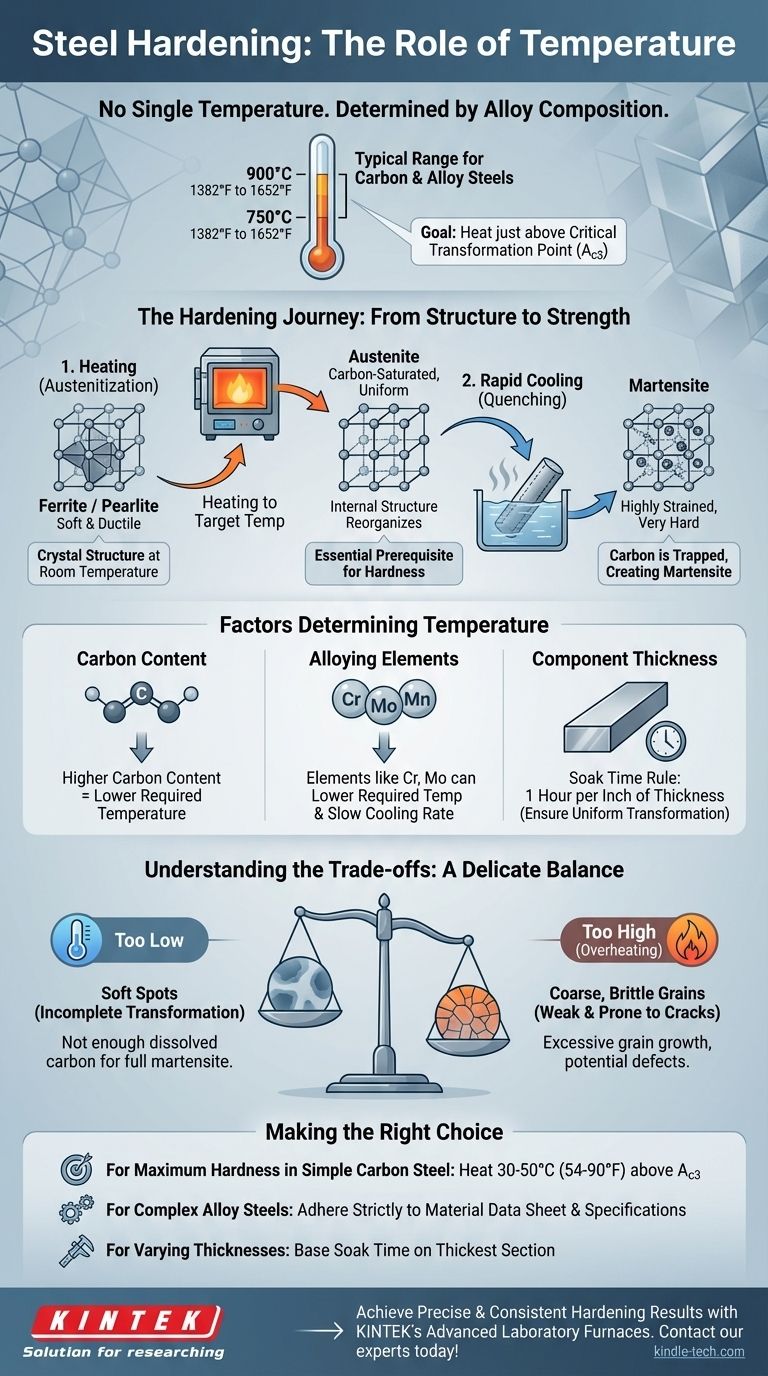

No endurecimento do aço, não existe uma única temperatura. A temperatura correta é determinada pela composição específica da liga de aço, visando aquecê-la um pouco acima de seu ponto crítico de transformação — tipicamente entre 750°C e 900°C (1382°F a 1652°F) para a maioria dos aços carbono e ligas — para mudar sua estrutura cristalina interna antes de resfriá-la rapidamente.

O objetivo do aquecimento não é atingir uma "temperatura de endurecimento" universal, mas sim aquecer uma liga de aço específica apenas o suficiente para transformar sua estrutura interna em austenita. Essa mudança de fase é o pré-requisito essencial para alcançar a dureza após o resfriamento.

Por que a Temperatura é um Alvo, Não uma Regra

Para entender o endurecimento, devemos observar as mudanças microscópicas dentro do aço. O processo consiste em manipular deliberadamente a estrutura cristalina do aço para criar um estado mais duro e resistente ao desgaste.

A Transformação Austenítica

O aço à temperatura ambiente possui uma estrutura cristalina chamada ferrita ou perlita, que é relativamente macia e dúctil.

Quando você aquece o aço além de sua temperatura crítica (conhecida como ponto A_c3_ para muitos aços), essa estrutura se reorganiza em uma nova fase chamada austenita.

A austenita tem uma capacidade única de dissolver átomos de carbono dentro de sua rede cristalina. Este é o objetivo fundamental da etapa de aquecimento: criar uma estrutura austenítica uniforme e saturada de carbono.

Fixando a Dureza

A "mágica" do endurecimento acontece durante o resfriamento rápido, ou têmpera.

Ao resfriar o aço rapidamente, os átomos de carbono dissolvidos ficam presos dentro da estrutura cristalina. Eles não têm tempo para retornar às suas posições mais macias de temperatura ambiente.

Esse estado de carbono aprisionado cria uma nova estrutura altamente tensionada e muito dura, conhecida como martensita. É a formação da martensita que confere ao aço endurecido suas propriedades características.

Fatores que Determinam a Temperatura de Endurecimento

A temperatura precisa necessária não é arbitrária. Ela é ditada inteiramente pela composição química do aço e pelo resultado desejado.

Teor de Carbono

A quantidade de carbono no aço é o fator mais importante.

Aços com menor teor de carbono requerem temperaturas mais altas para se transformarem completamente em austenita. Por outro lado, aços com maior teor de carbono podem se transformar em temperaturas mais baixas.

Elementos de Liga

Elementos como manganês, cromo e molibdênio alteram as temperaturas críticas de transformação.

Essas ligas podem diminuir a temperatura de austenitização necessária e, o que é importante, retardar a taxa de resfriamento necessária para formar martensita, tornando o processo de endurecimento mais controlável.

Espessura do Componente

O material deve ser mantido na temperatura alvo por tempo suficiente para que o calor penetre uniformemente em toda a sua seção transversal.

Uma regra prática comum é manter o material por uma hora para cada polegada de espessura assim que atingir a temperatura alvo. Isso garante uma transformação completa e uniforme para austenita.

Compreendendo as Compensações

Selecionar a temperatura certa é um ato de equilíbrio. Errar pode arruinar o material.

Aquecimento Muito Baixo

Se o aço não for aquecido a uma temperatura alta o suficiente, a transformação para austenita será incompleta.

Isso resulta em "pontos macios" e uma peça que não atinge sua dureza potencial, pois não há carbono dissolvido suficiente disponível para formar uma estrutura totalmente martensítica durante a têmpera.

Aquecimento Muito Alto (Superaquecimento)

Exceder a temperatura ideal pode ser ainda mais prejudicial. Isso faz com que os grãos dentro da estrutura cristalina do aço cresçam excessivamente.

Isso leva a um material grosseiro e quebradiço que, embora potencialmente duro, será fraco e propenso a rachaduras sob estresse. Em casos extremos, pode causar defeitos superficiais ou até mesmo fusão nos contornos de grão.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura correta é sempre específica para a folha de dados do material da liga de aço com a qual você está trabalhando. Sempre consulte as especificações do fabricante ou da indústria.

- Se seu foco principal é a dureza máxima em um aço carbono simples: Aqueça a aproximadamente 30-50°C (54-90°F) acima da temperatura crítica superior do aço (A_c3_) para garantir uma transformação completa.

- Se você estiver trabalhando com um aço-liga complexo: Siga rigorosamente a temperatura de austenitização recomendada na folha de dados do material, pois as ligas alteram significativamente os pontos de transformação.

- Se seu componente tiver espessuras variadas: Baseie seu tempo de permanência na seção mais espessa da peça para garantir que o núcleo esteja totalmente transformado antes da têmpera.

Em última análise, o endurecimento bem-sucedido depende do controle preciso da temperatura para alcançar a estrutura austenítica fundamental necessária para criar resistência.

Tabela Resumo:

| Fator | Influência na Temperatura de Endurecimento |

|---|---|

| Teor de Carbono | Maior carbono = menor temperatura; Menor carbono = maior temperatura. |

| Elementos de Liga | Elementos como Cr, Mo podem diminuir a temperatura necessária. |

| Espessura do Componente | Seções mais espessas exigem tempos de permanência mais longos na temperatura. |

| Objetivo | Dureza máxima vs. endurecimento controlado para ligas complexas. |

Obtenha resultados de endurecimento precisos e consistentes com os fornos de laboratório avançados da KINTEK.

Nosso equipamento oferece o controle preciso de temperatura e o aquecimento uniforme essenciais para transformar o aço em austenita, o primeiro passo crítico para criar uma estrutura martensítica durável. Quer você esteja trabalhando com aços carbono ou ligas complexas, as soluções da KINTEK garantem que você evite os riscos de pontos macios ou fragilidade devido a temperaturas incorretas.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para suas necessidades específicas de aço e aplicação.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é o papel crítico de um forno a vácuo na preparação de membranas PEO/LiTFSI? Otimizar o desempenho da bateria de estado sólido

- O que acontece com o calor gerado no vácuo? Dominando o Controle Térmico para Materiais Superiores

- Como o calor é transferido através do espaço sem matéria? Desvendando o Poder da Radiação Térmica

- Como os fornos contribuem para o desempenho do cátodo da bateria de sódio? Dominando a síntese de estado sólido para armazenamento de energia

- O que é deposição a vácuo de metal? Obtenha Controle de Revestimento em Nível Atômico para Desempenho Superior

- Para que serve a soldagem em forno? Dominando a Montagem de Eletrônicos de Alto Volume

- Por que um eletrodo de tungstênio não consumível é usado em fornos de arco a vácuo? Garantindo a pureza em ligas de Ti-Cr-Al-V

- Qual é a diferença entre nitretação iónica e a gás? Escolha o Melhor Método de Endurecimento Superficial