Em um sentido prático, a temperatura que seus componentes experimentarão durante um processo de Deposição Física de Vapor (PVD) geralmente varia de 70°C a pouco menos de 400°C (158°F a 750°F). No entanto, o conceito de "temperatura" dentro de um plasma PVD é mais complexo do que um único número. A verdadeira resposta envolve a compreensão da diferença entre o calor do material de origem, a energia das partículas do plasma e a temperatura cuidadosamente controlada de sua peça.

Embora o material de origem seja vaporizado a milhares de graus, o processo PVD é fundamentalmente um método de revestimento de baixa temperatura e linha de visão. A temperatura crítica é a do seu componente (o substrato), que é cuidadosamente controlada para preservar sua integridade estrutural e dimensões.

Desconstruindo a "Temperatura" em um Plasma PVD

O termo "temperatura do plasma" pode ser enganoso. No vácuo de uma câmara PVD, é mais preciso considerar três zonas térmicas distintas, das quais apenas uma afeta diretamente sua peça.

A Temperatura da Fonte de Vapor (Extremamente Quente)

Para criar o vapor de revestimento, um material de origem sólido (conhecido como alvo) é bombardeado com alta energia. Isso pode ser feito através de um arco elétrico ou um feixe de elétrons.

Este processo aquece o material alvo até seu ponto de evaporação, que pode ser de milhares de graus Celsius, transformando o sólido diretamente em gás.

A Energia das Partículas do Plasma (Uma Média Enganosa)

A nuvem de vapor resultante, ou plasma, consiste em diferentes partículas com temperaturas efetivas muito diferentes.

Os elétrons no plasma são extremamente energéticos e poderiam ser considerados milhões de graus quentes. No entanto, os íons e átomos neutros muito mais pesados que formarão o revestimento são significativamente mais frios. Uma temperatura "média" dessas partículas não é uma métrica significativa.

A Temperatura do Substrato (O Único Número Que Importa)

Esta é a temperatura que seu componente – o substrato – atinge durante o processo de revestimento. Esta é a faixa de 70°C a 400°C.

Esta temperatura não é um subproduto; é um parâmetro crítico do processo. É ativamente controlada e monitorada para garantir que o revestimento adira corretamente sem danificar a peça.

Por Que o PVD é Considerado um Processo de "Baixa Temperatura"

Apesar do calor extremo na fonte, o PVD é valorizado por ser um processo de revestimento "frio", especialmente quando comparado a métodos como a Deposição Química de Vapor (CVD), que pode exceder 1000°C.

Um Ambiente de Vácuo Controlado

O PVD ocorre em alto vácuo, o que limita severamente a transferência de calor por convecção. O calor é introduzido principalmente pelos átomos de revestimento que se condensam e, em alguns casos, por aquecedores radiantes usados para levar o substrato à temperatura ideal.

Preservando as Propriedades do Material

Este controle preciso de temperatura é a razão pela qual o PVD pode ser usado em uma ampla variedade de materiais. Ele opera bem abaixo das temperaturas de têmpera ou recozimento da maioria dos aços e ligas.

Isso garante que as peças usinadas com precisão mantenham suas dimensões críticas, dureza e características de tensão interna após serem revestidas.

Compreendendo as Compensações

A escolha da temperatura certa é um equilíbrio entre a qualidade do revestimento e a integridade do substrato. Nem sempre é melhor executar o processo o mais frio possível.

Temperatura vs. Adesão e Densidade

Geralmente, uma temperatura de substrato mais alta (mas ainda segura) promove melhor adesão e resulta em uma estrutura de revestimento mais densa e uniforme. A energia térmica adicionada ajuda os átomos depositados a se organizarem em um filme mais estável.

Limitações do Material do Substrato

A natureza de "baixa temperatura" do PVD é relativa. Embora 400°C seja frio para aço ferramenta, é destrutivo para a maioria dos polímeros e pode afetar negativamente certas ligas de alumínio. O material do substrato dita o limite superior absoluto da janela do processo.

Aquecimento por Linha de Visão

Como o PVD é um processo de linha de visão, peças com geometrias complexas podem experimentar aquecimento e espessura de revestimento irregulares. Isso geralmente requer acessórios rotativos sofisticados dentro da câmara para garantir que todas as superfícies sejam tratadas uniformemente.

Fazendo a Escolha Certa para o Seu Substrato

A temperatura ideal do processo PVD é determinada inteiramente pelo material do substrato e pelas propriedades desejadas do revestimento.

- Se o seu foco principal é revestir aços ferramenta endurecidos: Você provavelmente pode usar o limite superior da faixa de temperatura (~350-400°C) para obter máxima dureza e adesão do revestimento sem afetar a têmpera do aço.

- Se o seu foco principal é revestir alumínio ou outras ligas sensíveis: A temperatura do processo deve ser mantida abaixo da temperatura de recozimento ou envelhecimento do material, muitas vezes na faixa de 150-250°C.

- Se o seu foco principal é revestir polímeros ou plásticos de grau médico: Você precisará de um processo PVD especializado de baixa temperatura, muitas vezes operando abaixo de 100°C, para evitar qualquer fusão, empenamento ou desgaseificação.

Compreender que a temperatura do substrato é a variável crítica e controlável permite que você especifique o processo PVD certo para seus componentes.

Tabela Resumo:

| Zona de Temperatura do Processo PVD | Faixa Típica | Por Que É Importante |

|---|---|---|

| Fonte de Vapor (Alvo) | Milhares de °C | Cria o vapor de revestimento |

| Energia das Partículas do Plasma | Varia (Enganoso) | Não é uma medida direta do calor na peça |

| Substrato (Sua Peça) | 70°C a 400°C | Crítico: Controlado para preservar a integridade da peça |

Garanta que as peças de precisão do seu laboratório sejam revestidas corretamente sem comprometer suas propriedades. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo o controle térmico preciso necessário para processos PVD bem-sucedidos. Nossa experiência ajuda você a selecionar os parâmetros certos para proteger seus substratos – desde aços endurecidos até ligas e polímeros sensíveis.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de revestimento e alcançar adesão e desempenho ideais.

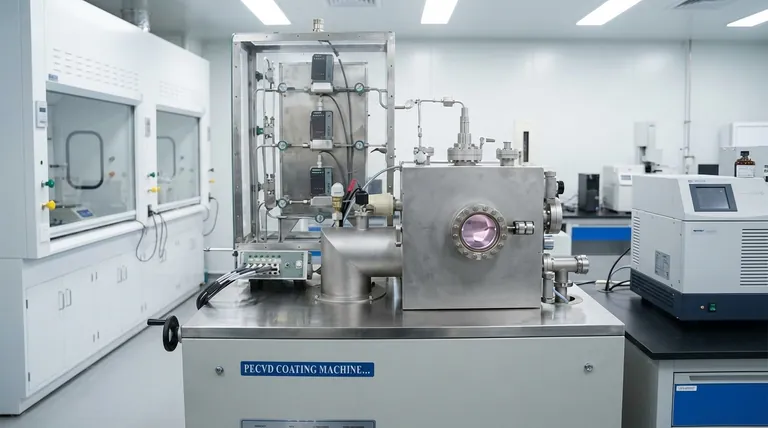

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor