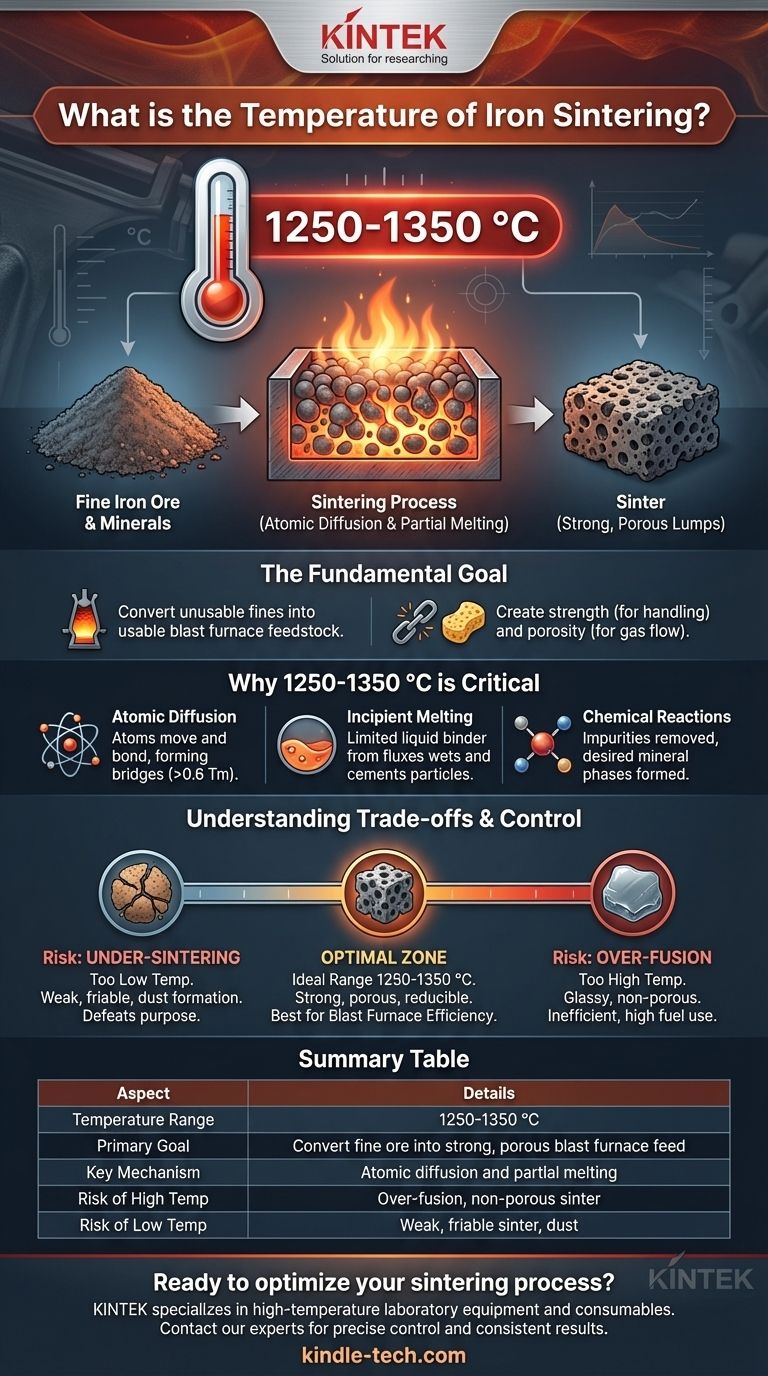

Para a sinterização do minério de ferro, o processo é realizado a uma temperatura entre 1250-1350 °C. Nesta temperatura crítica, a mistura granulada de minérios de ferro finos e outros minerais é parcialmente fundida. Isso inicia uma série de reações químicas que ligam as partículas, formando uma massa sólida e porosa conhecida como sínter.

A temperatura específica para a sinterização do ferro não é arbitrária; é um ponto cuidadosamente controlado abaixo do ponto de fusão total do ferro. Esta temperatura é alta o suficiente para permitir a difusão atômica e a fusão parcial para a ligação, mas baixa o suficiente para manter a porosidade necessária para seu uso final em uma fornalha alta.

O Objetivo Fundamental da Sinterização do Minério de Ferro

A sinterização é uma etapa crítica no processo de fabricação de aço. Seu principal propósito é converter finos de minério de ferro inutilizáveis em um produto com o tamanho, resistência e propriedades químicas corretas para uma fornalha alta.

De Partículas Finas a Matéria-Prima Utilizável

O minério de ferro bruto extraído das minas geralmente consiste em partículas finas. Se estas fossem alimentadas diretamente em uma fornalha alta, elas obstruiriam o fluxo de gases quentes necessários para o processo de redução. A sinterização aglomera esses finos em pedaços maiores e mais uniformes.

Criando Resistência e Porosidade

O objetivo é criar um material que seja mecanicamente forte o suficiente para suportar o manuseio e o peso da coluna de material dentro do forno. Simultaneamente, o sínter deve ser poroso para permitir que os gases redutores circulem eficientemente e reajam com os óxidos de ferro.

Por Que a Faixa de 1250-1350 °C é Crítica

A janela de temperatura específica é o resultado do equilíbrio de múltiplos fenômenos físicos e químicos. Está diretamente relacionada à temperatura de fusão do ferro (aproximadamente 1538 °C) e ao comportamento dos outros materiais na mistura.

O Princípio da Difusão Atômica

Para que as partículas se liguem, os átomos devem ser capazes de se mover e se reorganizar nos pontos de contato, reduzindo a área de superfície e formando uma ponte sólida. Este processo, conhecido como difusão, requer energia térmica significativa. As temperaturas de sinterização são tipicamente maiores que 0,6 vezes a temperatura absoluta de fusão do material, um limiar que esta faixa excede confortavelmente.

Fusão Incipiente (Parcial)

Este processo não funde totalmente o minério de ferro. Em vez disso, ele cria uma quantidade limitada de fase líquida a partir dos agentes fundentes (como calcário) e outros compostos de baixo ponto de fusão na mistura. Este líquido atua como um aglutinante, umedecendo as partículas sólidas e solidificando-se no resfriamento para cimentá-las.

Promoção de Reações Químicas Desejadas

A alta temperatura também impulsiona reações químicas essenciais. Ajuda a remover impurezas voláteis e inicia a formação de fases minerais chave, como ferritas de cálcio, que conferem ao sínter final suas características desejáveis de resistência e redutibilidade.

Compreendendo as Compensações e o Controle do Processo

Alcançar a qualidade ótima do sínter requer controle rigoroso, pois desvios da temperatura alvo podem degradar significativamente o produto final.

O Risco de Sobre-Fusão

Se a temperatura for muito alta, ocorrerá fusão excessiva. Isso pode levar à formação de um sínter vítreo e não poroso. Este material é de difícil penetração pelos gases na fornalha alta, reduzindo a eficiência e aumentando o consumo de combustível.

O Problema da Sub-Sinterização

Se a temperatura for muito baixa, a difusão e a fusão parcial serão insuficientes. O sínter resultante será fraco, quebradiço e propenso a se desintegrar em pó durante o transporte ou dentro do forno, frustrando todo o propósito do processo.

A Importância da Atmosfera

A sinterização é realizada em uma atmosfera controlada, muitas vezes com ar forçado. Isso fornece o oxigênio necessário para a combustão do combustível dentro da mistura de sínter (tipicamente coque de petróleo) e ajuda a controlar o estado de oxidação do ferro, o que é crucial para as propriedades do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura e as condições exatas são otimizadas com base na mineralogia específica do minério e nas propriedades desejadas do sínter final.

- Se o seu foco principal é maximizar a eficiência da fornalha alta: Você deve garantir que o sínter tenha alta porosidade e redutibilidade, o que requer controle rigoroso da temperatura dentro da janela ideal de 1250-1350 °C para evitar a sobre-fusão.

- Se o seu foco principal é produzir sínter consistente e forte: Concentre-se em alcançar uma mistura homogênea e manter condições térmicas estáveis em toda a cama de sínter para evitar zonas fracas e sub-sinterizadas.

- Se o seu foco principal é a ciência fundamental dos materiais: Lembre-se de que a função da temperatura é fornecer energia térmica suficiente (tipicamente >0,6 Tm) para superar as barreiras de ativação para a difusão atômica, que é o mecanismo central de consolidação.

Em última análise, dominar a temperatura de sinterização é equilibrar a mobilidade atômica com a integridade estrutural para criar a entrada ideal para a produção de ferro.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | 1250-1350 °C |

| Objetivo Principal | Converter minério de ferro fino em pedaços fortes e porosos para alimentação da fornalha alta |

| Mecanismo Chave | Difusão atômica e fusão parcial para ligar as partículas |

| Risco de Temperatura Alta | Sobre-fusão, criando sínter não poroso e ineficiente |

| Risco de Temperatura Baixa | Sínter fraco e quebradiço que se desintegra em pó |

Pronto para otimizar seu processo de sinterização? A KINTEK é especializada em equipamentos de laboratório de alta temperatura e consumíveis para testes de materiais e desenvolvimento de processos. Se você está pesquisando parâmetros de sinterização ou aumentando a produção, nossos fornos robustos e suporte especializado podem ajudá-lo a alcançar controle preciso de temperatura e resultados consistentes. Entre em contato com nossos especialistas em processamento térmico hoje para discutir como podemos apoiar seus objetivos de laboratório e produção na fabricação de ferro e aço.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS