Em resumo, o recozimento por hidrogênio é um processo de baixa temperatura tipicamente realizado entre 200°C e 300°C (392°F a 572°F). A temperatura mínima eficaz para iniciar este processo em ferro e alguns aços inoxidáveis é de 200°C, o que é necessário para permitir que os átomos de hidrogênio aprisionados se difundam para fora do material.

O objetivo central do recozimento por hidrogênio não é alterar as propriedades centrais do metal, mas usar um tratamento térmico preciso e de baixa temperatura para remover o hidrogênio aprisionado. Isso previne um modo de falha catastrófica conhecido como fragilização por hidrogênio.

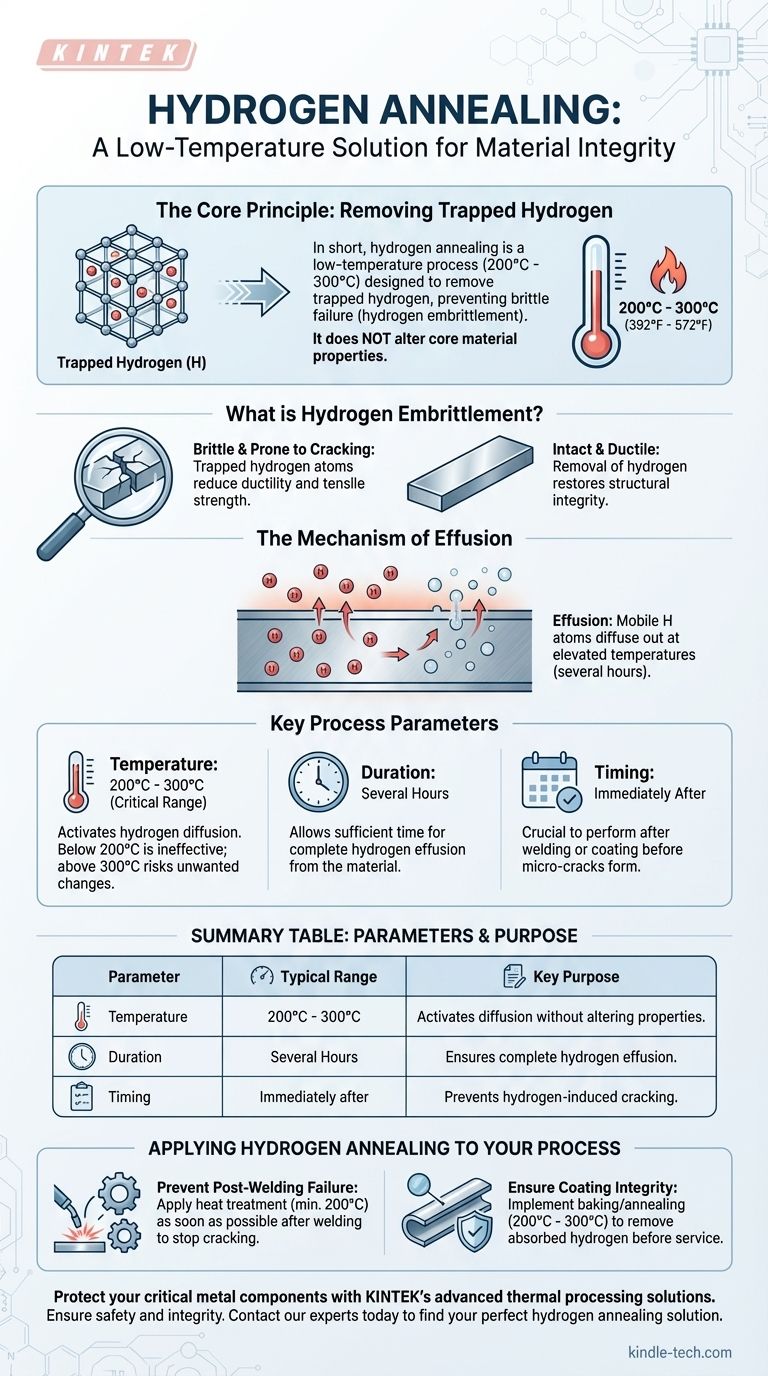

O Princípio Central: Remoção do Hidrogênio Aprisionado

O recozimento por hidrogênio é um tratamento térmico direcionado, projetado para resolver um problema muito específico. Ao contrário do recozimento convencional, que visa amaciar um material ou aliviar tensões internas, este processo foca unicamente na remoção de hidrogênio.

O que é Fragilização por Hidrogênio?

Durante processos como soldagem, galvanoplastia ou galvanização, átomos individuais de hidrogênio podem ficar presos dentro da estrutura cristalina do metal.

Esses átomos aprisionados reduzem significativamente a ductilidade e a resistência à tração do material, tornando-o quebradiço e propenso a rachaduras sob tensão. Esse fenômeno é chamado de fragilização por hidrogênio.

O Papel da Temperatura

A faixa de temperatura de 200°C a 300°C é crítica. Deve ser alta o suficiente para dar aos átomos de hidrogênio aprisionados energia térmica suficiente para se moverem, ou difundirem, através da rede do metal.

No entanto, a temperatura também deve ser baixa o suficiente para evitar a alteração das propriedades mecânicas pretendidas do material, como dureza ou têmpera, o que ocorreria em temperaturas de recozimento mais altas.

O Mecanismo de Efusão

Ao manter o material nesta temperatura elevada por várias horas, os átomos de hidrogênio móveis migram através do metal até atingirem a superfície e escaparem.

Este processo de escape de gás de um sólido é conhecido como efusão. Isso remove efetivamente a fonte da fragilização.

Compreendendo os Parâmetros Chave

O sucesso no recozimento por hidrogênio depende do controle cuidadoso das variáveis do processo para corresponder ao material e à etapa de fabricação que introduziu o hidrogênio.

A Faixa de Temperatura Crítica

O processo depende de permanecer dentro da janela de 200°C a 300°C. Abaixo de 200°C, a difusão de hidrogênio é muito lenta para ser eficaz em ligas à base de ferro. Exceder significativamente 300°C acarreta o risco de alterações indesejadas na microestrutura do metal.

Duração e Momento

O componente é tipicamente mantido na temperatura em um forno de recozimento por hidrogênio por várias horas para garantir que o hidrogênio tenha tempo suficiente para se difundir completamente.

Crucialmente, este processo é mais eficaz quando realizado imediatamente após a etapa de introdução do hidrogênio, como soldagem ou revestimento, antes que quaisquer microfissuras possam se formar.

Como Aplicar Isso ao Seu Processo

A escolha dos parâmetros corretos visa mitigar o risco sem criar consequências não intencionais para o seu material.

- Se o seu foco principal for prevenir falhas pós-soldagem: Aplique um tratamento térmico a um mínimo de 200°C o mais rápido possível após o resfriamento da solda para prevenir a trinca induzida por hidrogênio.

- Se o seu foco principal for garantir a integridade do revestimento ou galvanização: Implemente uma etapa de cozimento ou recozimento entre 200°C e 300°C para remover o hidrogênio absorvido antes que a peça entre em serviço.

Em última análise, o recozimento por hidrogênio é uma ferramenta térmica precisa usada para proteger a integridade dos componentes contra uma ameaça oculta.

Tabela de Resumo:

| Parâmetro | Faixa Típica | Propósito Principal |

|---|---|---|

| Temperatura | 200°C - 300°C (392°F - 572°F) | Ativa a difusão de hidrogênio sem alterar as propriedades do metal |

| Duração | Várias Horas | Permite tempo suficiente para o hidrogênio efundir do material |

| Momento | Imediatamente após soldagem/revestimento | Previne a trinca induzida por hidrogênio antes que comece |

Proteja seus componentes metálicos críticos contra a fragilização por hidrogênio. O tratamento térmico preciso de baixa temperatura do recozimento por hidrogênio é essencial para garantir a integridade e a segurança de peças soldadas ou revestidas. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e as soluções de processamento térmico que você precisa para implementar este processo vital de forma eficaz.

Garanta que seus materiais estejam seguros contra ameaças ocultas. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de recozimento por hidrogênio perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura