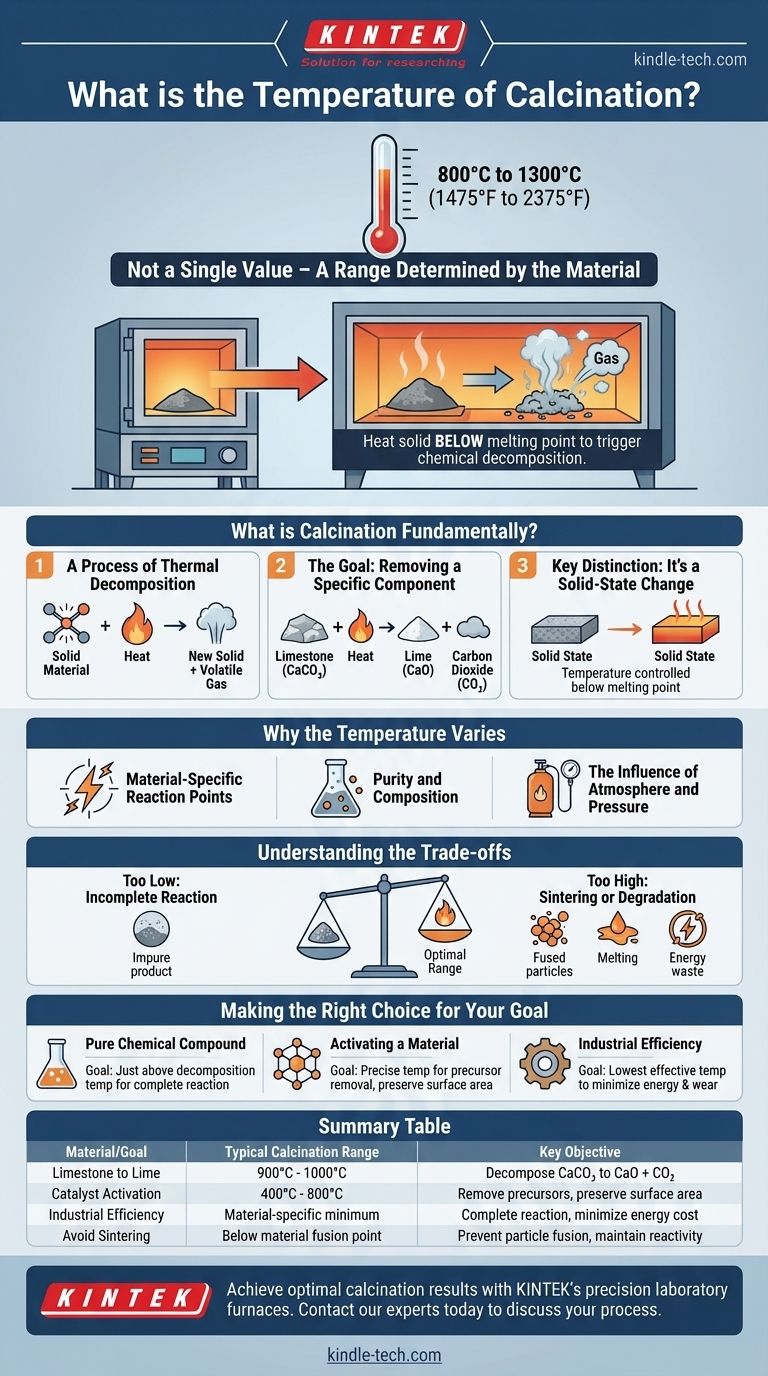

A temperatura de calcinação não é um valor único, mas uma faixa específica determinada pelo material a ser processado. Para a maioria das aplicações industriais, os fornos de calcinação operam entre 800°C e 1300°C (1475°F a 2375°F) para induzir uma mudança química fundamental no material.

O princípio central da calcinação é aquecer um material sólido a uma alta temperatura abaixo do seu ponto de fusão. O objetivo não é derretê-lo, mas desencadear uma decomposição química específica, tipicamente para expelir um componente volátil como dióxido de carbono ou água.

O Que é Calcinação Fundamentalmente?

Um Processo de Decomposição Térmica

A calcinação é um processo de tratamento térmico que provoca uma mudança química em um material. Isso é distinto da simples secagem, que apenas remove a água absorvida.

O calor atua como fonte de energia para quebrar as ligações químicas dentro da substância, fazendo com que ela se decomponha em um novo material sólido e um gás volátil.

O Objetivo: Remover um Componente Específico

A aplicação mais comum é remover uma parte específica de um composto. Um exemplo clássico é a produção de cal a partir de calcário.

O calcário (carbonato de cálcio, CaCO₃) é aquecido para expelir dióxido de carbono (CO₂). Isso deixa para trás a cal (óxido de cálcio, CaO), uma nova substância com propriedades diferentes.

Distinção Chave: É uma Mudança de Estado Sólido

Um aspecto crítico da calcinação é que o material permanece em estado sólido. A temperatura é cuidadosamente controlada para ser alta o suficiente para que a reação química ocorra, mas baixa o suficiente para evitar que o material derreta ou se funda.

Por Que a Temperatura Varia

Pontos de Reação Específicos do Material

Cada reação química requer uma quantidade específica de energia, conhecida como entalpia de reação. A temperatura necessária para a calcinação é ditada pela energia necessária para quebrar as ligações químicas específicas no material de partida.

Por exemplo, as ligações no calcário requerem uma quantidade diferente de energia para quebrar do que as ligações na alumina hidratada ou em outros minerais.

Pureza e Composição

A composição exata da matéria-prima afeta a temperatura necessária. Impurezas dentro de um mineral podem diminuir ou aumentar a temperatura necessária para uma reação completa.

A Influência da Atmosfera e Pressão

A atmosfera dentro do forno desempenha um papel. A pressão parcial do gás que está sendo liberado (como CO₂) pode influenciar o equilíbrio da reação. Operar sob vácuo ou em uma atmosfera controlada pode, às vezes, diminuir a temperatura de calcinação necessária.

Compreendendo as Compensações

Muito Baixa: Reação Incompleta

Se a temperatura for muito baixa, a reação de decomposição não será completa. O produto final será impuro, contendo uma mistura do material original e do produto desejado, o que geralmente o torna inadequado para sua aplicação pretendida.

Muito Alta: Sinterização ou Degradação

Exceder a temperatura necessária é frequentemente mais prejudicial do que o subaquecimento. Pode fazer com que as partículas sólidas se fundam, um processo chamado sinterização. Isso reduz a área de superfície e a reatividade do produto final.

Em alguns casos, o calor excessivo pode causar mudanças de fase indesejáveis ou até mesmo começar a derreter o material, destruindo completamente sua estrutura e propriedades pretendidas.

Desperdício de Energia e Custo

Do ponto de vista prático, o superaquecimento é um desperdício significativo de energia. Manter temperaturas de forno de 1200°C quando 950°C seriam suficientes leva a um consumo de combustível e custos operacionais drasticamente maiores.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a temperatura correta é uma questão de entender seu material e seu produto final desejado.

- Se seu foco principal é criar um composto químico puro (como cal): Você deve aquecer o material logo acima de sua temperatura de decomposição conhecida para garantir uma reação completa sem causar sinterização.

- Se seu foco principal é ativar um material (como um catalisador): Você precisa da temperatura precisa que expulsa os precursores sem reduzir a área de superfície ativa do material através da sinterização.

- Se seu foco principal é a eficiência industrial: O objetivo é identificar a menor temperatura possível que atinja a calcinação completa em um tempo razoável para minimizar os custos de energia e o desgaste mecânico.

Em última análise, a temperatura de calcinação correta é um parâmetro cuidadosamente equilibrado e específico para cada material e objetivo do processo.

Tabela Resumo:

| Material/Objetivo | Faixa Típica de Calcinação | Objetivo Chave |

|---|---|---|

| Calcário para Cal | 900°C - 1000°C | Decompor CaCO₃ em CaO + CO₂ |

| Ativação de Catalisador | 400°C - 800°C | Remover precursores, preservar área de superfície |

| Eficiência Industrial | Mínimo específico do material | Reação completa, minimizar custo de energia |

| Evitar Sinterização | Abaixo do ponto de fusão do material | Prevenir fusão de partículas, manter reatividade |

Obtenha resultados ótimos de calcinação com os fornos de laboratório de precisão da KINTEK. Nosso equipamento oferece o controle exato de temperatura e o aquecimento uniforme que seus materiais exigem para decomposição completa, pureza máxima e eficiência energética. Seja você processando calcário, ativando catalisadores ou desenvolvendo novos materiais, as soluções da KINTEK são projetadas para suas necessidades específicas de laboratório. Entre em contato com nossos especialistas hoje para discutir seu processo de calcinação e encontrar o forno perfeito para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são as características da pirólise? Desbloqueando o Potencial de Resíduos para Energia

- Por que é necessário um reator a vácuo com tambor rotativo para aplicar revestimentos de óxido em pó de ferro? Alcançar Uniformidade Pura

- Qual é um exemplo de calcinação? O Processo Industrial de Calcário para Cal

- Quais são as condições operacionais para a pirólise? Dominando a Temperatura, a Taxa de Aquecimento e o Tempo de Residência

- Qual é a temperatura de operação da pirólise? Domine a Chave para a Produção de Biochar, Bio-óleo e Gás de Síntese

- Qual é o tempo para pirólise rápida? Desbloqueie o Rendimento Máximo de Bio-óleo em Menos de 2 Segundos

- O que é a eliminação de resíduos sólidos por pirólise? Um Guia de Transformação de Resíduos em Riqueza

- Qual é a composição do gás de pirólise da biomassa? Um Guia para Sua Composição e Valor Energético