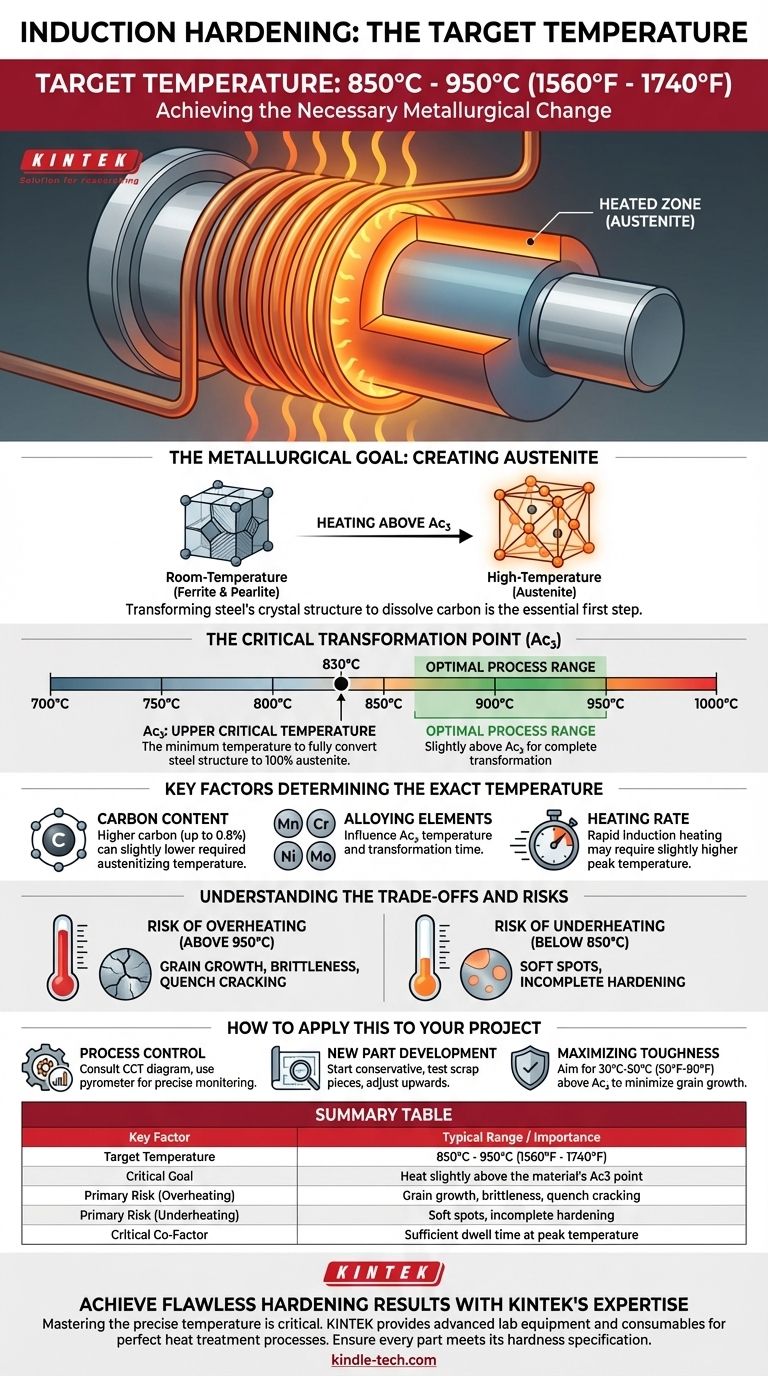

A temperatura alvo para a têmpera por indução não é um valor único, mas sim uma faixa específica, tipicamente entre 850°C e 950°C (1560°F a 1740°F) para aços carbono e ligados comuns. A temperatura exata depende criticamente da composição química da liga específica. O objetivo é aquecer o material ligeiramente acima da sua temperatura crítica superior de transformação (Ac3) para alcançar a mudança metalúrgica necessária antes do resfriamento.

O princípio central não é simplesmente atingir uma temperatura genérica, mas aquecer o aço o suficiente para transformar sua estrutura cristalina em austenita. Este controle preciso da temperatura é a chave para alcançar a dureza superficial desejada sem comprometer a integridade da peça.

O Objetivo Metalúrgico: Criar Austenita

A têmpera por indução funciona manipulando a estrutura cristalina do aço. A temperatura que você usa é simplesmente a ferramenta para alcançar a mudança estrutural necessária na superfície do componente.

A Temperatura de Austenitização

O objetivo principal do aquecimento é atingir a temperatura de austenitização. Este é o ponto em que a estrutura do aço à temperatura ambiente (ferrita e perlita) se transforma em uma nova estrutura de alta temperatura chamada austenita.

A austenita possui uma estrutura cristalina cúbica de face centrada única que pode dissolver uma quantidade significativa de carbono. Este é o primeiro passo essencial no processo de endurecimento.

O Ponto de Transformação Crítico (Ac3)

Cada liga de aço possui uma temperatura específica conhecida como sua temperatura crítica superior, ou Ac3. Esta é a temperatura mínima necessária para converter totalmente a estrutura do aço em 100% austenita.

Portanto, a temperatura alvo para a têmpera por indução deve ser sempre definida ligeiramente acima do ponto Ac3 do material específico que está sendo tratado. Isso garante uma transformação completa e uniforme na zona aquecida.

Faixas de Temperatura Típicas

Para os materiais mais comumente endurecidos — aços de médio carbono e de baixa liga (como 1045, 4140 ou 4340) — a temperatura Ac3 dita uma temperatura de processo geralmente entre 850°C e 950°C (1560°F a 1740°F).

O aquecimento abaixo desta faixa resultará em endurecimento incompleto, enquanto o aquecimento significativamente acima dela introduz outros riscos.

Fatores Chave que Determinam a Temperatura Exata

A faixa de "850°C a 950°C" é uma diretriz, não uma regra. A temperatura precisa para sua aplicação é determinada pelas propriedades exclusivas do material.

Conteúdo de Carbono

O teor de carbono do aço tem um efeito direto em sua temperatura Ac3. Como regra geral, um teor de carbono mais alto (até cerca de 0,8%) pode diminuir ligeiramente a temperatura de austenitização necessária.

Elementos de Liga

Elementos como manganês, cromo, níquel e molibdênio influenciam as características de transformação do aço. Eles podem elevar ou diminuir a temperatura Ac3 e, tão importante quanto, afetar o tempo necessário naquela temperatura para que a transformação se complete.

Taxa de Aquecimento

O aquecimento por indução é excepcionalmente rápido. Essa taxa de aquecimento rápida significa que você pode precisar usar uma temperatura de pico ligeiramente mais alta do que faria em um processo de aquecimento em forno mais lento. Isso garante que o núcleo da camada superficial aquecida tenha tempo suficiente para se transformar completamente em austenita antes que o resfriamento comece.

Entendendo as Compensações e Riscos

Escolher a temperatura correta é um ato de equilíbrio. Desviar do ponto ideal em qualquer direção leva à falha do processo.

O Risco de Superaquecimento

Aquecer o aço significativamente acima de sua temperatura Ac3 faz com que os grãos cristalinos dentro da austenita cresçam. Estruturas de grãos grandes tornam-se muito quebradiças e são mais suscetíveis à distorção ou trincas por resfriamento quando a peça é resfriada rapidamente.

O Risco de Subaquecimento

Se você não conseguir atingir uma temperatura acima do ponto Ac3, a transformação em austenita será incompleta. Isso resulta em "pontos moles" e na falha em atingir a dureza e a resistência ao desgaste especificadas, o que anula o propósito do processo de endurecimento.

A Importância do Tempo de Permanência (Dwell Time)

A temperatura não é a única variável; o tempo de permanência, ou quanto tempo o material é mantido na temperatura de pico, também é crítico. Um tempo de permanência muito curto causará transformação incompleta, enquanto um tempo de permanência muito longo pode levar aos mesmos problemas de crescimento de grãos do superaquecimento.

Como Aplicar Isso ao Seu Projeto

Seu objetivo é encontrar a menor temperatura possível acima do ponto Ac3 que atinja de forma confiável o endurecimento total para sua peça e processo específicos.

- Se seu foco principal for controle de processo e repetibilidade: Consulte o diagrama de Transformação por Resfriamento Contínuo (CCT) do material para identificar a temperatura Ac3 e use um pirômetro sem contato para monitorar com precisão a temperatura da superfície da peça durante o ciclo.

- Se seu foco principal for desenvolver um processo para uma peça nova: Comece com uma estimativa conservadora na extremidade inferior da faixa esperada do material e realize testes em peças de sucata. Analise a dureza e a microestrutura resultantes, ajustando a temperatura para cima em pequenos incrementos até que as propriedades desejadas sejam alcançadas sem sinais de superaquecimento.

- Se seu foco principal for maximizar a tenacidade garantindo a dureza: Procure uma temperatura alvo que esteja apenas cerca de 30°C a 50°C (50°F a 90°F) acima do ponto Ac3 do material. Isso minimiza o crescimento de grãos e reduz o risco de fragilidade.

Em última análise, a temperatura é a alavanca principal que você usa para controlar as propriedades metalúrgicas finais do componente.

Tabela de Resumo:

| Fator Chave | Faixa Típica / Importância |

|---|---|

| Temperatura Alvo | 850°C - 950°C (1560°F - 1740°F) |

| Objetivo Crítico | Aquecer ligeiramente acima do ponto Ac3 do material |

| Risco Principal (Superaquecimento) | Crescimento de grãos, fragilidade, trincas por resfriamento |

| Risco Principal (Subaquecimento) | Pontos moles, endurecimento incompleto |

| Co-fator Crítico | Tempo de permanência suficiente na temperatura de pico |

Obtenha Resultados de Endurecimento Impecáveis com a Expertise da KINTEK

Dominar a temperatura precisa para a têmpera por indução é fundamental para o desempenho e a longevidade do seu componente. A temperatura errada pode levar a falhas dispendiosas, como pontos moles ou trincas por resfriamento.

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e consumíveis que você precisa para desenvolver, monitorar e aperfeiçoar seus processos de tratamento térmico. Quer você esteja montando uma nova linha de produção ou otimizando uma existente, nossas soluções ajudam você a alcançar resultados consistentes e de alta qualidade.

Deixe-nos ajudá-lo a garantir que cada peça atenda à sua especificação de dureza.

Contate nossos especialistas hoje para discutir sua aplicação específica e como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos