Em resumo, a sinterização é o processo que confere à cerâmica sua resistência excepcional. Ao aquecer um pó compactado a uma temperatura ligeiramente abaixo do seu ponto de fusão, as partículas individuais se fundem, transformando um objeto frágil em um material denso, sólido e mecanicamente robusto. Este processo reduz drasticamente os vazios internos, que são a principal fonte de fraqueza em uma cerâmica não sinterizada.

A resistência de uma cerâmica sinterizada não é um valor fixo, mas sim um resultado direto de sua densidade final. O princípio central é que a resistência é inversamente proporcional à porosidade — quanto menos poros internos, mais forte é o material.

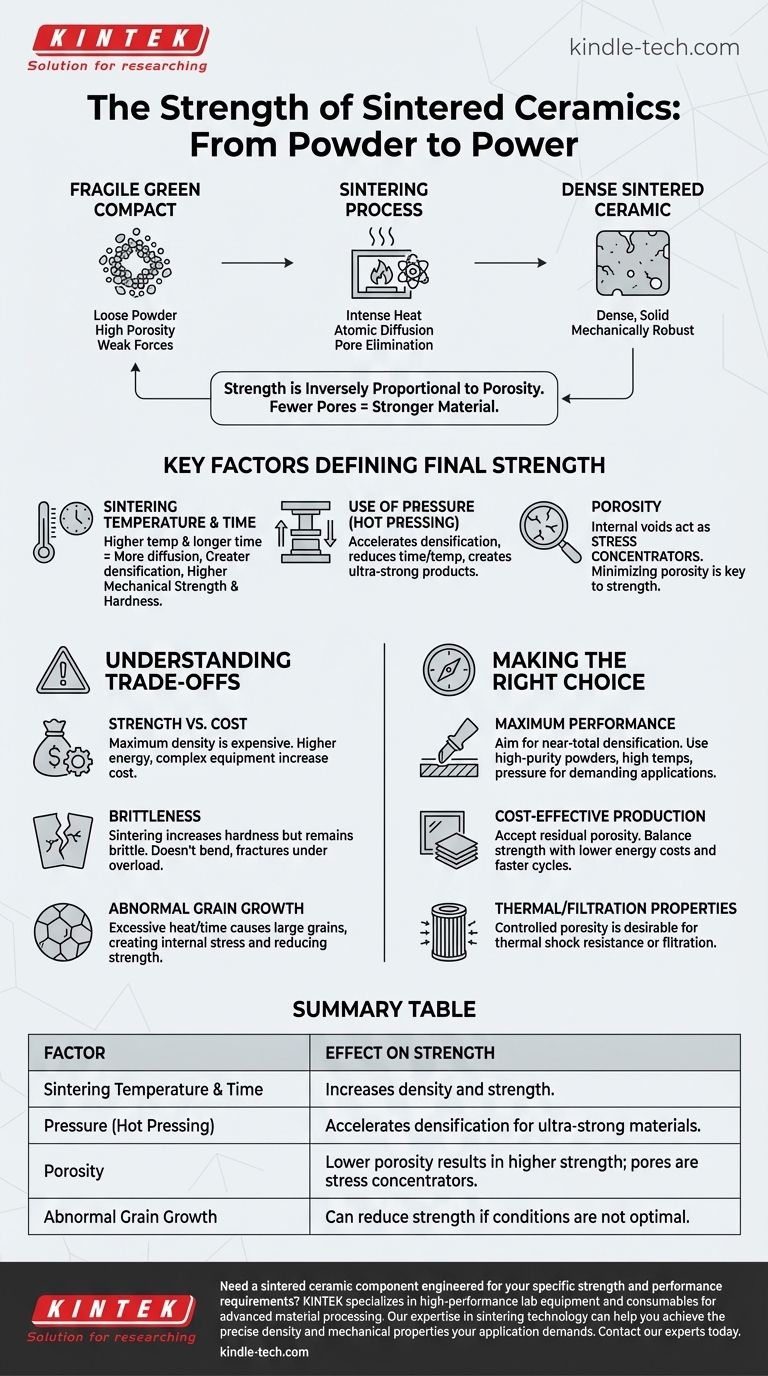

Do Pó ao Poder: O Objetivo da Sinterização

A sinterização é um tratamento térmico que converte uma coleção solta de partículas, conhecida como "compacto verde", em uma massa sólida e coerente. O objetivo fundamental é eliminar os espaços vazios entre essas partículas.

O Estado "Verde": Um Começo Frágil

Antes da sinterização, o pó cerâmico é prensado no formato desejado. Este objeto, chamado de compacto verde, é extremamente frágil. Ele é mantido unido apenas por forças mecânicas fracas entre as partículas, muito parecido com um castelo de areia.

O Papel do Calor e da Difusão Atômica

Durante a sinterização, o calor intenso fornece a energia para que os átomos se movam, ou se difundam, através das fronteiras das partículas adjacentes. Este movimento atômico fecha as lacunas (poros) entre elas, fazendo com que as partículas se fundam e todo o objeto encolha e se adense.

O Inimigo da Resistência: A Porosidade

Os poros são a maior fraqueza de uma cerâmica. Esses vazios internos atuam como concentradores de tensão. Quando uma força é aplicada, a tensão se multiplica na borda de um poro, criando uma microfissura que pode se propagar rapidamente e fazer com que toda a peça falhe. A sinterização combate isso diretamente, minimizando a porosidade.

Fatores Chave que Definem a Resistência Final

A resistência final de uma cerâmica sinterizada não é acidental; ela é projetada pelo controle cuidadoso de várias variáveis chave durante o processo de fabricação.

Temperatura e Tempo de Sinterização

Temperaturas mais altas e tempos de sinterização mais longos permitem uma difusão atômica mais completa. Isso resulta em maior adensamento, menor porosidade e, consequentemente, maior resistência mecânica e dureza. Cerâmicas de óxido puras geralmente requerem temperaturas muito altas, pois a difusão ocorre inteiramente no estado sólido.

O Uso de Pressão

A aplicação de pressão externa durante o processo de aquecimento, uma técnica conhecida como prensagem a quente, pode acelerar drasticamente o adensamento. Este método força as partículas a um contato mais próximo, reduzindo o tempo e até a temperatura necessários para atingir um produto final altamente denso e ultra-resistente.

Compreendendo as Trocas

Embora a sinterização crie materiais incrivelmente fortes, o processo envolve trocas críticas que todo engenheiro e designer deve considerar.

Resistência vs. Custo

Atingir a densidade e a resistência máximas é caro. Temperaturas mais altas, tempos de forno mais longos e o uso de sinterização assistida por pressão consomem energia significativa e exigem equipamentos mais complexos, elevando o custo do componente final.

Fragilidade: A Natureza Inerente das Cerâmicas

A sinterização aumenta massivamente a dureza e a resistência à compressão de uma cerâmica, mas não altera sua natureza fundamentalmente frágil. Ao contrário dos metais, as cerâmicas sinterizadas não dobram nem se deformam sob carga; elas fraturam. A alta densidade reduz a probabilidade de fratura, mas não elimina o risco.

O Risco de Crescimento Anormal de Grãos

Se a sinterização for realizada em temperatura muito alta ou por muito tempo, os grãos cristalinos microscópicos podem crescer excessivamente. Esta condição, conhecida como crescimento anormal de grãos, pode paradoxalmente criar novas tensões internas e reduzir a resistência geral e a tenacidade à fratura do material.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de sinterização ideal depende inteiramente da aplicação pretendida e de seus requisitos específicos de desempenho.

- Se o seu foco principal é o desempenho mecânico máximo: Você deve buscar o adensamento quase total usando pós de alta pureza, altas temperaturas e, potencialmente, sinterização assistida por pressão para criar materiais para aplicações exigentes, como ferramentas de corte ou blindagem.

- Se o seu foco principal é a produção em massa com bom custo-benefício: Você pode aceitar um certo nível de porosidade residual para aplicações como azulejos cerâmicos ou louças sanitárias, equilibrando a resistência aceitável com a necessidade de custos de energia mais baixos e ciclos de produção mais rápidos.

- Se o seu foco principal é isolamento térmico ou filtragem: A porosidade controlada é, na verdade, desejável, trocando intencionalmente a resistência mecânica máxima por resistência a choque térmico aprimorada ou propriedades de filtragem específicas.

Ao entender esses princípios básicos, você pode especificar ou projetar uma cerâmica sinterizada projetada precisamente para sua finalidade pretendida.

Tabela de Resumo:

| Fator | Efeito na Resistência |

|---|---|

| Temperatura e Tempo de Sinterização | Temperatura mais alta e tempo mais longo aumentam a densidade e a resistência. |

| Pressão (Prensagem a Quente) | Acelera o adensamento para materiais ultra-resistentes. |

| Porosidade | Menor porosidade resulta em maior resistência; poros atuam como concentradores de tensão. |

| Crescimento Anormal de Grãos | Pode reduzir a resistência se as condições de sinterização não forem ideais. |

Precisa de um componente cerâmico sinterizado projetado para seus requisitos específicos de resistência e desempenho? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para processamento avançado de materiais. Nossa experiência em tecnologia de sinterização pode ajudá-lo a alcançar a densidade precisa e as propriedades mecânicas que sua aplicação exige. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos de ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual é a configuração do forno mufla? Um Guia Passo a Passo para Operação Segura e Precisa

- Os fornos mufla precisam ser ventilados? Guia Essencial de Segurança e Desempenho

- Qual é a temperatura mínima para um forno mufla? Compreendendo seu design de alta tecnologia

- Qual é a diferença entre forno mufla e forno tubular? Um guia para escolher o forno de laboratório certo

- Qual é o processo de um forno mufla? Da Eletricidade ao Controle de Alta Temperatura de Precisão