A resposta curta é que não existe um único documento chamado "o padrão" para o tratamento térmico de alumínio. Em vez disso, a indústria usa um sistema de codificação padronizado, conhecido como designações de têmpera, para definir a sequência exata de processos térmicos e mecânicos que uma liga de alumínio sofreu. Este sistema, gerido pela The Aluminum Association, usa uma letra seguida por um ou mais números (por exemplo, 6061-T6) para comunicar as propriedades mecânicas finais do material.

Compreender o sistema de designação de têmpera do alumínio é a chave para especificar o tratamento térmico. Este código não apenas nomeia um processo; ele descreve todo o histórico termomecânico do material e, consequentemente, sua resistência, dureza e ductilidade finais.

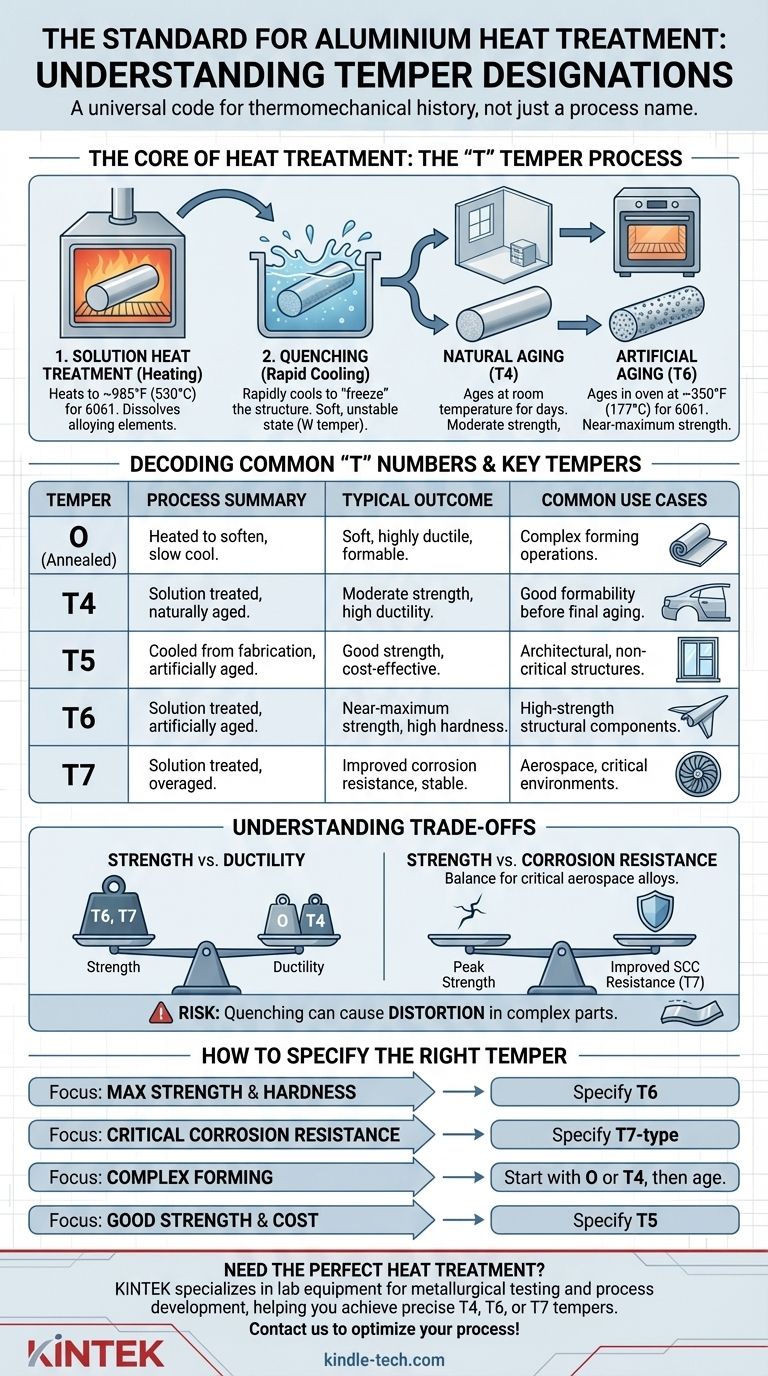

A Fundação: O Sistema de Designação de Têmpera

A designação de têmpera é um sufixo anexado ao número da liga, como o "T6" em 6061-T6. Este código simples é uma linguagem universal para engenheiros, metalúrgicos e maquinistas.

As Designações Básicas

Existem cinco famílias principais de designação de têmpera, cada uma denotada por uma letra. Apenas uma, a série "T", envolve sempre tratamento térmico para produzir endurecimento.

- F - Como Fabricado (As Fabricated): Aplica-se a produtos sem controle especial sobre suas condições de endurecimento térmico ou por deformação. Não há propriedades mecânicas garantidas.

- O - Recozido (Annealed): Esta é a têmpera mais macia e mais dúctil. É alcançada aquecendo a liga para permitir que sua estrutura cristalina se reforme, aliviando o estresse e maximizando a trabalhabilidade.

- H - Endurecido por Deformação (Strain-Hardened): Aplica-se apenas a ligas não tratáveis termicamente (como as séries 3xxx ou 5xxx). A resistência é aumentada pelo trabalho físico do metal (por exemplo, laminação ou trefilação) em temperaturas frias.

- W - Tratado Termicamente em Solução (Solution Heat-Treated): Esta é uma têmpera rara e instável. Representa o estado imediatamente após o tratamento térmico em solução e o resfriamento, antes que qualquer envelhecimento tenha ocorrido. Geralmente, é especificada apenas para controle interno do processo.

Desvendando a Designação "T": O Núcleo do Tratamento Térmico

A têmpera "T" é o que a maioria das pessoas quer dizer quando se refere a alumínio tratado termicamente. Aplica-se a ligas tratáveis termicamente (como as séries 2xxx, 6xxx e 7xxx) e significa que o material foi fortalecido através de um processo térmico específico.

O Processo de Três Etapas para Têmperas "T"

Atingir uma têmpera "T" estável envolve um processo preciso de três estágios chamado endurecimento por precipitação.

- Tratamento Térmico em Solução (Aquecimento): O alumínio é aquecido a uma temperatura alta específica (por exemplo, ~985°F / 530°C para 6061) e mantido lá. Isso dissolve os principais elementos de liga (como magnésio e silício) em uma solução sólida, muito parecido com dissolver açúcar em água quente.

- Resfriamento (Resfriamento Rápido): O material é então resfriado rapidamente, geralmente em água. Isso "congela" os elementos de liga no lugar, criando uma solução sólida supersaturada. O material está agora em um estado macio e instável (a têmpera "W").

- Envelhecimento (Endurecimento por Precipitação): O material é mantido por um período de tempo, seja à temperatura ambiente ou em um forno de baixa temperatura. Durante esta etapa, os elementos de liga dissolvidos precipitam-se da solução como partículas extremamente finas e dispersas que obstruem o movimento de deslocamento, aumentando drasticamente a resistência e a dureza da liga.

Envelhecimento Natural vs. Artificial

As propriedades finais são determinadas pela forma como a etapa de envelhecimento é realizada.

- Envelhecido Naturalmente (T4): Após o resfriamento, a peça é deixada para envelhecer à temperatura ambiente por vários dias. Isso resulta em uma têmpera moderadamente forte e altamente dúctil.

- Envelhecido Artificialmente (T6): Após o resfriamento, a peça é colocada em um forno a baixa temperatura (por exemplo, ~350°F / 177°C para 6061) por várias horas. Isso acelera e controla a precipitação, resultando em força e dureza próximas do máximo.

Decodificando Números "T" Comuns

O número que segue o "T" fornece mais detalhes sobre o processo específico.

- T4: Tratado termicamente em solução e envelhecido naturalmente até uma condição substancialmente estável.

- T5: Resfriado de um processo de fabricação em temperatura elevada (como extrusão) e depois envelhecido artificialmente. Esta é uma opção de custo mais baixo que atinge boa resistência, mas não é tão forte quanto T6.

- T6: Tratado termicamente em solução e depois envelhecido artificialmente. Esta é a têmpera de alta resistência mais comum para muitas ligas.

- T7: Tratado termicamente em solução e depois superenvelhecido (envelhecido artificialmente além da força máxima). Isso é feito intencionalmente para melhorar a estabilidade dimensional e a resistência à corrosão sob tensão.

Compreendendo as Compensações (Trade-offs)

A escolha de uma designação de têmpera é uma decisão de engenharia que envolve o equilíbrio de propriedades concorrentes. Nunca se trata apenas de escolher a opção "mais forte".

Resistência vs. Ductilidade

A principal compensação é entre resistência e ductilidade. Uma peça com têmpera O (recozida) é macia e fácil de formar, mas fraca. Uma peça com têmpera T6 é muito forte, mas quebradiça e não pode ser facilmente formada.

Resistência vs. Resistência à Corrosão

Para certas ligas, particularmente nas séries 7xxx usadas na aeroespacial, a resistência máxima vem com uma maior suscetibilidade à corrosão sob tensão (SCC). Uma têmpera do tipo T7 sacrifica intencionalmente alguma resistência para melhorar significativamente a resistência à SCC, tornando-a uma escolha mais segura para componentes críticos.

O Risco de Distorção

O resfriamento rápido durante a etapa de resfriamento é um choque térmico que induz estresse interno significativo. Isso geralmente faz com que peças finas ou complexas se deformem. Essa distorção pode precisar ser corrigida por meio de endireitamento ou operações subsequentes de alívio de tensão.

Como Especificar a Têmpera Correta

Sua escolha de têmpera deve ser guiada pela função da peça, pelo processo de fabricação e pelo ambiente de serviço.

- Se seu foco principal for resistência e dureza máximas: Especifique uma têmpera T6, pois esta desenvolve a maior resistência prática para as ligas mais comuns.

- Se seu foco principal for resistência à corrosão em um ambiente crítico: Especifique uma têmpera do tipo T7 (por exemplo, T73, T76) para obter estabilidade e resistência à corrosão sob tensão, aceitando uma redução menor na resistência.

- Se seu foco principal for a formação de uma forma complexa: Comece com o material em têmpera O ou têmpera T4, execute as operações de conformação e, em seguida, execute o processo de envelhecimento final.

- Se seu foco principal for um equilíbrio entre boa resistência e custo mais baixo: Uma têmpera T5 é frequentemente suficiente para aplicações arquitetônicas ou estruturais não críticas onde o desempenho extremo de um T6 não é necessário.

Em última análise, dominar o tratamento térmico do alumínio envolve usar este sistema de designação padrão para corresponder precisamente às propriedades do material às exigências de sua aplicação.

Tabela de Resumo:

| Designação de Têmpera | Processo Chave | Resultado Típico | Casos de Uso Comuns |

|---|---|---|---|

| O (Recozido) | Aquecido para amolecer | Macio, altamente dúctil | Operações de conformação complexas |

| T4 | Tratado termicamente em solução, envelhecido naturalmente | Resistência moderada, alta ductilidade | Boa conformabilidade antes do envelhecimento final |

| T5 | Resfriado da fabricação, envelhecido artificialmente | Boa resistência, custo-benefício | Arquitetônico, estruturas não críticas |

| T6 | Tratado termicamente em solução, envelhecido artificialmente | Resistência quase máxima, alta dureza | Componentes estruturais de alta resistência |

| T7 | Tratado termicamente em solução, superenvelhecido | Resistência à corrosão melhorada, estável | Aeroespacial, ambientes críticos |

Precisa especificar o tratamento térmico de alumínio perfeito para o seu projeto?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes metalúrgicos e desenvolvimento de processos. Nossos especialistas podem ajudá-lo a selecionar os fornos e ferramentas certos para alcançar as têmperas T4, T6 ou T7 precisas, garantindo que seus componentes de alumínio atendam aos requisitos exatos de resistência, ductilidade e resistência à corrosão.

Entre em contato com nossa equipe hoje para discutir sua aplicação e otimizar seu processo de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Por que um forno tubular horizontal de alumina é ideal para corrosão com gás misto a 650 °C? Garanta a integridade pura do experimento

- Qual é o papel dos tubos de corindo nos testes de permeação de oxigênio? Garanta a integridade para membranas dopadas com Bi

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera