A pulverização catódica por plasma é uma técnica de deposição a vácuo usada para criar revestimentos extremamente finos e altamente uniformes. Neste processo, um material sólido, conhecido como "alvo", é bombardeado por íons energéticos de um plasma, fazendo com que os átomos sejam "pulverizados" ou ejetados da superfície do alvo. Esses átomos ejetados viajam então através da câmara de vácuo e se depositam em um substrato, formando um filme fino.

Em sua essência, a pulverização catódica é um processo físico semelhante ao jateamento de areia em nível atômico. Ele usa partículas de gás ionizadas como meio abrasivo para remover átomos de um material de origem e depositá-los meticulosamente como um filme de alta qualidade em outra superfície.

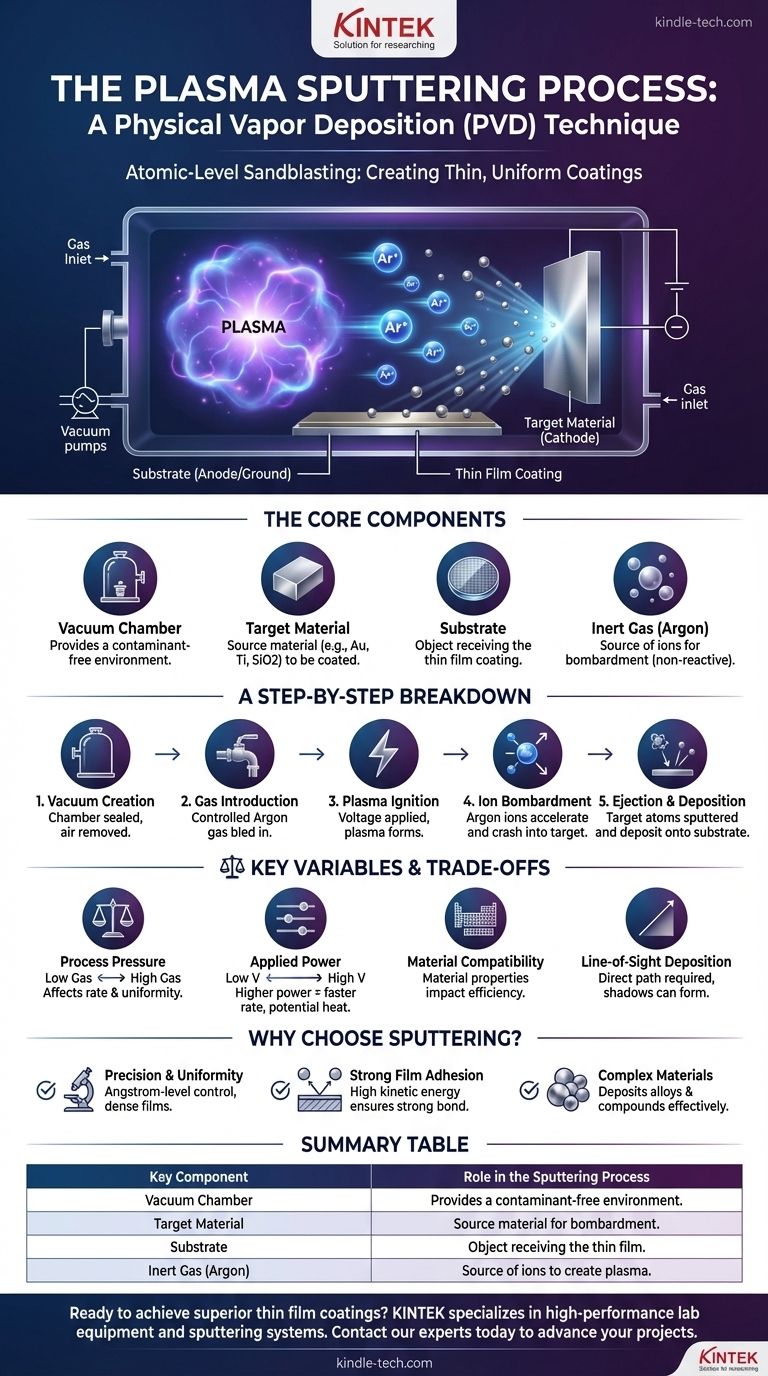

Os Componentes Principais de um Sistema de Pulverização Catódica

Para entender o processo, devemos primeiro identificar os principais elementos dentro da câmara de vácuo. Cada componente tem um papel crítico na obtenção do revestimento final, precisamente projetado.

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara selada da qual quase todo o ar foi removido. Este vácuo é essencial para evitar que os átomos pulverizados colidam e reajam com moléculas de ar como oxigênio e nitrogênio, o que contaminaria o filme final.

O Material Alvo

Este é o material de origem para o revestimento. É um bloco sólido ou placa da substância que você deseja depositar, como titânio, ouro ou dióxido de silício. Uma forte voltagem negativa é aplicada ao alvo.

O Substrato

Este é o objeto ou material a ser revestido. Pode ser qualquer coisa, desde uma bolacha de silício e painel de vidro até um componente plástico ou implante médico. O substrato é estrategicamente colocado para interceptar o fluxo de átomos do alvo.

O Gás Inerte

Um gás inerte, mais comumente Argônio (Ar), é introduzido na câmara de vácuo em quantidades controladas. Este gás não é quimicamente reativo e serve como fonte dos íons que bombardearão o alvo.

Uma Análise Passo a Passo do Processo

A pulverização catódica segue uma sequência precisa de eventos, transformando um alvo sólido em um filme fino através da energia controlada de um plasma.

Passo 1: Criando o Vácuo

A câmara é selada e as bombas removem o ar ambiente, criando um ambiente de alto vácuo. Isso garante que o caminho do alvo para o substrato esteja livre de contaminantes.

Passo 2: Introduzindo o Gás de Pulverização

Uma pequena quantidade controlada de gás Argônio é introduzida na câmara. A pressão é mantida muito baixa, mas fornece átomos suficientes para sustentar o processo.

Passo 3: Acendendo o Plasma

Uma alta voltagem é aplicada, com o alvo atuando como cátodo (carga negativa). Este campo elétrico energiza a câmara, removendo elétrons dos átomos de Argônio e criando um plasma—um gás brilhante e ionizado consistindo de íons positivos de Argônio (Ar+) e elétrons livres.

Passo 4: Bombardeamento Iônico

Os íons de Argônio carregados positivamente são acelerados vigorosamente pelo campo elétrico e colidem com o material alvo carregado negativamente com significativa energia cinética.

Passo 5: Ejeção e Deposição

Este impacto de alta energia transfere momento do íon de Argônio para os átomos do alvo, desencadeando uma cascata de colisões dentro da superfície do alvo. Quando esta cascata atinge a superfície, os átomos do alvo são ejetados ou "pulverizados". Esses átomos pulverizados viajam em linha reta até atingirem o substrato, onde se condensam e se acumulam, camada por camada, em um filme fino.

Compreendendo as Trocas e Variáveis Chave

A qualidade e as características do filme final não são acidentais; são o resultado do controle cuidadoso de várias variáveis do processo. Compreender essas trocas é fundamental para dominar a técnica.

Pressão do Processo

A quantidade de gás inerte na câmara afeta a taxa de pulverização e a uniformidade do filme. Pouco gás significa um plasma fraco e deposição lenta. Muito gás pode fazer com que os átomos pulverizados se espalhem, reduzindo a qualidade do filme e a taxa de deposição.

Potência Aplicada

Aumentar a voltagem (potência) aplicada ao alvo aumenta a energia dos íons bombardeadores. Isso leva a uma maior taxa de pulverização, o que significa que o filme se acumula mais rapidamente. No entanto, o excesso de potência pode superaquecer e danificar tanto o alvo quanto o substrato.

Compatibilidade de Materiais

Embora a pulverização catódica seja incrivelmente versátil, a eficiência do processo depende da massa atômica e da energia de ligação superficial do material alvo. Íons mais pesados (como Xenônio em vez de Argônio) podem pulverizar alguns materiais de forma mais eficaz, mas também são mais caros.

Deposição em Linha de Visada

A pulverização catódica é fundamentalmente um processo de linha de visada. Os átomos pulverizados viajam em linhas retas, o que significa que áreas de um substrato tridimensional complexo que estão "na sombra" não serão revestidas uniformemente sem uma rotação sofisticada do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A pulverização catódica é escolhida em detrimento de outros métodos de deposição quando a aplicação exige qualidade de filme, adesão e controle superiores. Seu objetivo específico determinará se é a abordagem ideal.

- Se o seu foco principal é precisão e uniformidade: A pulverização catódica oferece controle excepcional, em nível de angstrom, sobre a espessura do filme e produz revestimentos altamente densos e não porosos.

- Se o seu foco principal é forte adesão do filme: A alta energia cinética dos átomos pulverizados garante que eles se incorporem à superfície do substrato, criando um filme mais durável e fortemente ligado do que outros métodos, como a evaporação térmica.

- Se o seu foco principal é depositar materiais complexos: A pulverização catódica se destaca na deposição de ligas, compostos e materiais refratários, preservando sua composição química original no filme final.

Em última análise, a pulverização catódica por plasma é um pilar da fabricação moderna, permitindo a criação de materiais avançados que são essenciais para tudo, desde microeletrônica até revestimentos protetores duráveis.

Tabela Resumo:

| Componente Chave | Função no Processo de Pulverização Catódica |

|---|---|

| Câmara de Vácuo | Fornece um ambiente livre de contaminantes para o processo de deposição. |

| Material Alvo | O material de origem (por exemplo, ouro, titânio) que é bombardeado para criar o revestimento. |

| Substrato | O objeto (por exemplo, bolacha de silício, implante médico) que recebe o revestimento de filme fino. |

| Gás Inerte (Argônio) | O gás ionizado que cria o plasma para bombardear o alvo. |

Pronto para obter revestimentos de filmes finos superiores para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica projetados para precisão, uniformidade e forte adesão. Quer esteja a trabalhar em microeletrónica, investigação de materiais ou a desenvolver revestimentos protetores, as nossas soluções fornecem os resultados fiáveis de que necessita.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de pulverização catódica pode impulsionar seus projetos e atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas