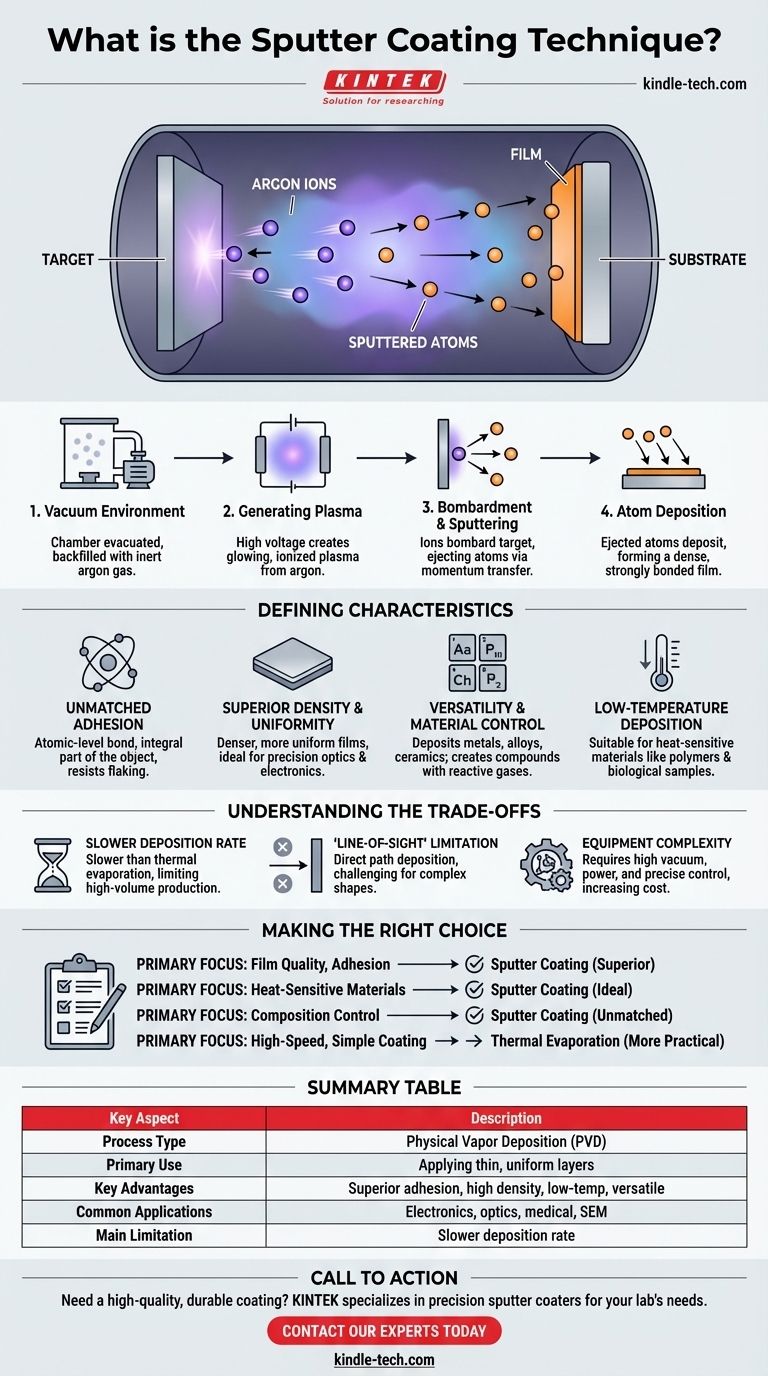

Em sua essência, o revestimento por pulverização catódica é uma técnica de deposição física de vapor (PVD) usada para aplicar uma camada excepcionalmente fina e uniforme de material em uma superfície. Funciona criando um plasma a vácuo e usando íons desse plasma para bombardear um material de origem, conhecido como "alvo". Essa colisão ejeta átomos do alvo, que então viajam e se depositam no objeto a ser revestido, formando um filme durável e de alta qualidade átomo por átomo.

O revestimento por pulverização catódica não é simplesmente um método de aplicação de uma camada; é um processo de bombardeamento em nível atômico. Essa transferência de momento integra o material de revestimento na superfície do substrato, resultando em filmes com adesão, densidade e uniformidade superiores em comparação com muitas outras técnicas de revestimento.

Como a Pulverização Catódica Funciona: Do Plasma ao Filme

Compreender o processo de revestimento por pulverização catódica envolve quatro estágios distintos que ocorrem dentro de uma câmara de vácuo controlada.

O Ambiente de Vácuo

Primeiro, o objeto a ser revestido (o substrato) e o material a ser depositado (o alvo) são colocados em uma câmara de vácuo. Todo o ar é bombeado para fora, criando um quase-vácuo.

A câmara é então preenchida com uma pequena quantidade controlada de um gás inerte, mais comumente argônio.

Geração do Plasma

Uma alta voltagem é aplicada entre o alvo e as paredes da câmara. Essa energia elétrica retira elétrons dos átomos de argônio, criando um plasma—um gás brilhante e ionizado consistindo de íons de argônio positivos e elétrons livres.

O Processo de Bombardeamento

O alvo recebe uma carga negativa, fazendo com que os íons de argônio carregados positivamente no plasma acelerem e bombardeiem sua superfície com força significativa.

Essa colisão energética é um processo de transferência de momento. O impacto dos íons de argônio fisicamente expulsa, ou "pulveriza", átomos individuais do material do alvo.

Deposição no Substrato

Os átomos pulverizados viajam através da câmara de vácuo e pousam no substrato. Como esses átomos são ejetados com alta energia, eles se incrustam na superfície do substrato, formando uma ligação incrivelmente forte.

Com o tempo, esses átomos depositados se acumulam para formar um filme fino, denso e altamente uniforme em todo o substrato.

As Características Definidoras de um Filme Pulverizado

A pulverização catódica é escolhida por suas vantagens únicas, que resultam em filmes com propriedades difíceis de serem alcançadas com outros métodos.

Adesão Inigualável

Como as partículas pulverizadas são impulsionadas para o substrato com alta energia, a ligação é formada em nível atômico. O revestimento torna-se uma parte integrante do objeto em vez de apenas uma camada superficial, oferecendo durabilidade excepcional e resistência à descamação.

Densidade e Uniformidade Superiores

O processo cria filmes que são muito mais densos e uniformes do que aqueles de outros métodos, como a evaporação a vácuo. Isso permite a criação de filmes extremamente finos e contínuos—às vezes com menos de 10 nanômetros de espessura—tornando-o ideal para aplicações de precisão em eletrônica e óptica.

Versatilidade e Controle de Materiais

A pulverização catódica pode depositar uma vasta gama de materiais, incluindo metais puros, ligas e até cerâmicas isolantes. Ao introduzir gases reativos como oxigênio ou nitrogênio na câmara, você também pode criar filmes compostos, como óxidos e nitretos.

Deposição em Baixa Temperatura

O processo em si não aquece significativamente o substrato. Isso torna o revestimento por pulverização catódica um dos melhores métodos para revestir materiais sensíveis ao calor, como plásticos, polímeros e amostras biológicas delicadas para análise em um microscópio eletrônico de varredura (MEV).

Compreendendo as Desvantagens

Nenhuma técnica é perfeita. Para usar o revestimento por pulverização catódica de forma eficaz, você deve estar ciente de suas limitações inerentes.

Taxa de Deposição vs. Outros Métodos

A pulverização catódica é geralmente um processo mais lento em comparação com a evaporação térmica. O bombardeamento átomo por átomo é altamente controlado, mas leva mais tempo para construir um filme espesso, o que pode ser um fator limitante na produção de alto volume.

A Limitação de 'Linha de Visada'

Em sua forma básica, a pulverização catódica é um processo de linha de visada. Os átomos pulverizados viajam em uma linha relativamente reta do alvo para o substrato. Revestir formas altamente complexas com reentrâncias profundas ou superfícies internas pode ser desafiador sem rotação e manipulação sofisticadas do substrato.

Complexidade do Equipamento e do Processo

Os sistemas de revestimento por pulverização catódica exigem um investimento significativo. A necessidade de um ambiente de alto vácuo, fontes de alimentação de alta voltagem e controle preciso de gás torna o equipamento e a operação mais complexos e caros do que métodos de revestimento mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente de seus requisitos específicos para qualidade do filme, compatibilidade de materiais e eficiência de produção.

- Se seu foco principal é a qualidade e adesão do filme: O revestimento por pulverização catódica é superior para criar filmes densos, duráveis e fortemente ligados para aplicações críticas em eletrônicos, óptica ou dispositivos médicos.

- Se seu foco principal é revestir materiais sensíveis ao calor: A natureza de baixa temperatura da pulverização catódica a torna a escolha ideal para polímeros, plásticos ou espécimes biológicos que seriam danificados por outros métodos.

- Se seu foco principal é o controle de composição: A pulverização catódica oferece precisão inigualável na deposição de ligas complexas ou na criação de filmes compostos pela mistura de gases, o que é vital para a pesquisa de materiais avançados.

- Se seu foco principal é revestimento simples e de alta velocidade: Para aplicações menos exigentes onde a qualidade final do filme não é crítica, a maior velocidade e o menor custo da evaporação térmica podem ser uma escolha mais prática.

Em última análise, escolher o revestimento por pulverização catódica é uma decisão de priorizar precisão, qualidade e adesão em detrimento da velocidade de deposição.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Uso Principal | Aplicação de camadas finas e uniformes de material em um substrato |

| Principais Vantagens | Adesão superior, alta densidade do filme, deposição em baixa temperatura, versatilidade com materiais |

| Aplicações Comuns | Eletrônicos, óptica, dispositivos médicos, preparação de amostras para MEV |

| Principal Limitação | Taxa de deposição mais lenta em comparação com métodos como evaporação térmica |

Precisa de um revestimento durável e de alta qualidade para os materiais do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório de precisão, incluindo revestidores por pulverização catódica, para ajudá-lo a obter filmes finos superiores com excelente adesão e uniformidade. Seja você trabalhando com polímeros sensíveis, ligas avançadas ou exigindo controle preciso de composição para sua pesquisa, nossas soluções são projetadas para atender às suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de revestimento por pulverização catódica pode aprimorar seus resultados!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura