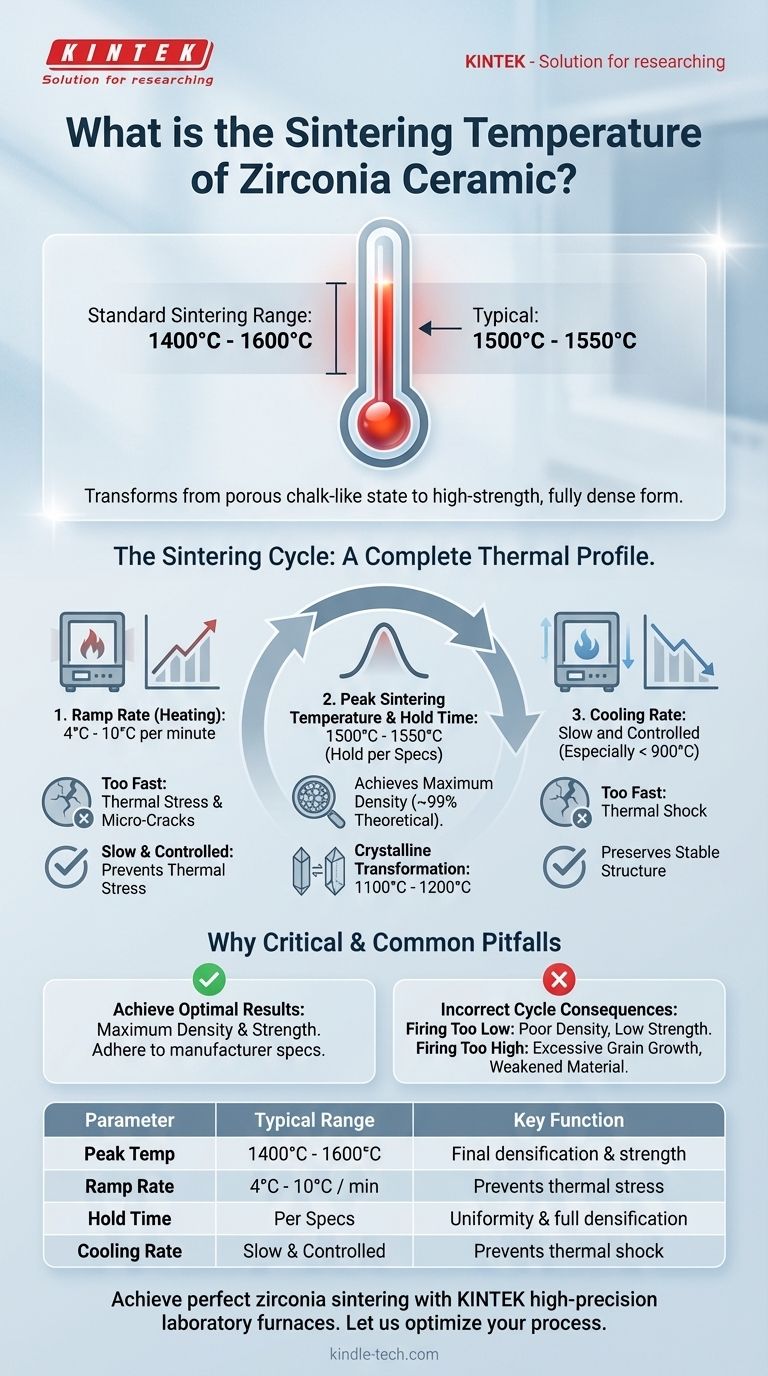

A temperatura padrão de sinterização para cerâmica de zircônia situa-se numa faixa de 1400°C a 1600°C, sendo a maioria dos materiais queimados a aproximadamente 1500°C a 1550°C. Este processo térmico específico não se trata apenas de atingir uma temperatura máxima; é essencial para transformar o material de um estado poroso, semelhante a giz, na sua forma final, de alta resistência e totalmente densa.

A temperatura final de sinterização é apenas uma parte de um processo preciso. Alcançar a resistência, densidade e estética ideais na zircônia depende igualmente do controlo de todo o ciclo térmico, incluindo a taxa de aquecimento e arrefecimento.

Por que a Temperatura de Sinterização é Crítica

A sinterização é um processo térmico que funde partículas cerâmicas, eliminando os vazios entre elas para criar uma massa sólida e coerente. Para a zircônia, este processo é fundamental para desenvolver as suas renomadas propriedades mecânicas.

O Objetivo: Atingir a Densidade Máxima

O objetivo principal da sinterização é atingir a densidade máxima do material. Um ciclo executado corretamente leva a zircônia a quase 99% da sua densidade máxima teórica.

Esta densificação correlaciona-se diretamente com a resistência e dureza finais do material. A sinterização incompleta resulta numa estrutura mais fraca e porosa, inadequada para a sua aplicação pretendida.

O Ponto de Transformação Cristalina

A zircônia sofre uma transformação de fase crítica de um estado cristalino monoclínico para tetragonal a temperaturas entre 1100°C e 1200°C.

No entanto, simplesmente atingir esta temperatura de transformação não é suficiente. As temperaturas de sinterização muito mais elevadas de 1500°C e acima são necessárias para completar o processo de densificação e criar uma estrutura final estável e robusta.

Desconstruindo o Ciclo de Sinterização

Focar apenas na temperatura máxima é um erro comum. Toda a curva de temperatura — a subida, a manutenção e o arrefecimento — é crítica para o sucesso.

A Taxa de Rampa (Taxa de Aquecimento)

A taxa na qual a temperatura do forno aumenta é um parâmetro crucial. A maioria dos fabricantes de zircônia recomenda uma subida lenta de calor, tipicamente entre 4°C e 10°C por minuto.

Uma taxa de rampa muito rápida pode induzir stress térmico no material, levando a microfissuras e comprometendo a integridade da peça final.

O Tempo de Manutenção na Temperatura Máxima

Uma vez atingida a temperatura de sinterização alvo, ela deve ser mantida consistentemente por uma duração especificada. Este "tempo de manutenção" garante que todo o componente atinja uma temperatura uniforme e que a densificação completa possa ocorrer em todo o volume do material.

A Taxa de Arrefecimento

Assim como no aquecimento, a taxa de arrefecimento também é cuidadosamente controlada. Um processo de arrefecimento lento e controlado, especialmente quando o material passa de volta pela faixa de 900°C, é essencial para prevenir choque térmico e preservar a estrutura cristalina estável alcançada durante a sinterização.

Compreendendo as Variáveis e Armadilhas

Embora existam diretrizes gerais, os parâmetros exatos para a sinterização da zircônia não são universais. Vários fatores podem influenciar o processo ideal, e o desvio pode levar a resultados subótimos.

As Especificações do Fabricante são Fundamentais

Diferentes formulações de zircônia, como aquelas com translucidez variável para aplicações dentárias, podem exigir temperaturas e ciclos de sinterização ligeiramente diferentes. Sempre siga as instruções específicas do fabricante para o material que está a usar.

O Impacto de um Ciclo Incorreto

Queimar zircônia fora dos seus parâmetros recomendados pode ter consequências significativas.

Queimar muito baixo ou por um tempo muito curto resulta em sinterização incompleta, levando a baixa densidade, baixa resistência e porosidade inaceitável.

Queimar muito alto ou com taxas de rampa inadequadas pode causar crescimento excessivo de grãos, o que pode, paradoxalmente, enfraquecer o material ou afetar negativamente as suas propriedades estéticas.

Como Alcançar a Sinterização Ideal da Zircônia

Para garantir resultados consistentes e fiáveis, encare a sinterização como um processo completo e controlado, em vez de uma única configuração de temperatura.

- Se o seu foco principal é a máxima resistência e densidade: Cumpra rigorosamente a temperatura máxima recomendada pelo fabricante, tipicamente em torno de 1500-1550°C, e garanta uma taxa de rampa lenta e controlada.

- Se estiver a resolver problemas de resultados insatisfatórios (por exemplo, fraturas ou baixa resistência): Verifique não apenas a temperatura máxima, mas todo o ciclo de aquecimento e arrefecimento, pois as taxas de rampa incorretas são uma fonte comum de erro.

- Se estiver a trabalhar com um novo material de zircônia: Nunca assuma que um ciclo padrão será suficiente; sempre comece com as instruções específicas fornecidas para essa formulação em particular.

Em última análise, dominar a sinterização da zircônia exige tratá-la como um perfil térmico completo, não apenas um número alvo.

Tabela Resumo:

| Parâmetro | Faixa Típica | Função Chave |

|---|---|---|

| Temperatura Máxima de Sinterização | 1400°C - 1600°C (comumente 1500°C-1550°C) | Impulsiona a densificação e resistência finais |

| Taxa de Rampa (Aquecimento) | 4°C - 10°C por minuto | Previne stress térmico e microfissuras |

| Tempo de Manutenção | Conforme especificações do fabricante | Garante temperatura uniforme e densificação completa |

| Taxa de Arrefecimento | Lenta e controlada, especialmente abaixo de 900°C | Previne choque térmico e preserva a estrutura |

Obtenha resultados perfeitos de sinterização de zircônia sempre com a KINTEK.

Os nossos fornos de laboratório de alta precisão são projetados para oferecer o controlo exato de temperatura e o aquecimento uniforme necessários para o ciclo crítico de sinterização da zircônia (1400°C-1600°C). Quer esteja em cerâmica dentária, componentes industriais ou pesquisa de materiais avançados, o equipamento fiável da KINTEK garante a máxima densidade e resistência para as suas peças de zircônia.

Deixe-nos ajudá-lo a otimizar o seu processo. Contacte os nossos especialistas em sinterização hoje para uma consulta personalizada e descubra a diferença KINTEK no desempenho laboratorial.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade