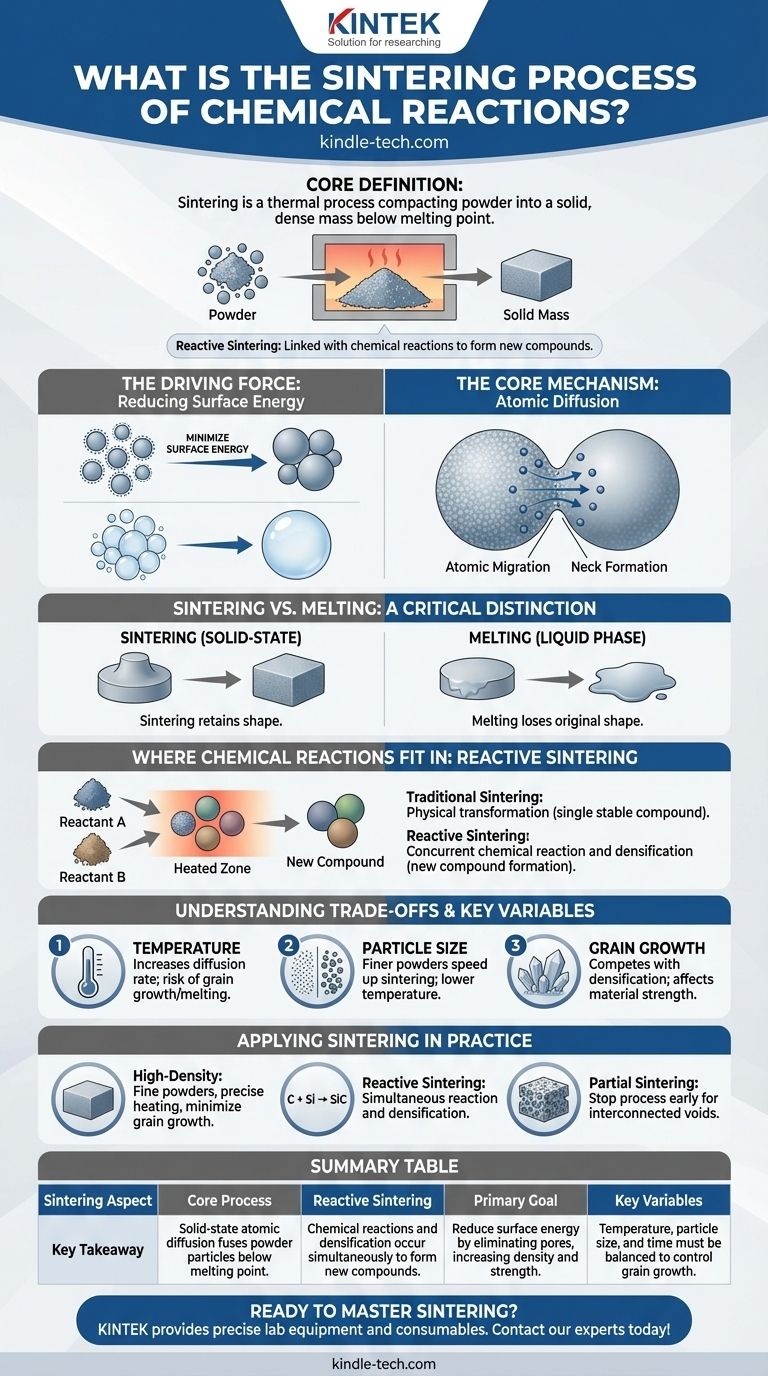

Em sua essência, a sinterização é um processo térmico que compacta um pó em uma massa sólida e densa usando calor e, às vezes, pressão, tudo isso permanecendo abaixo do ponto de fusão do material. Embora muitas vezes seja um processo puramente físico impulsionado pelo movimento atômico, também pode estar intrinsecamente ligado a reações químicas para formar novos compostos em um método conhecido como sinterização reativa.

A sinterização não se trata de fusão. É um fenômeno de estado sólido onde os átomos migram através das fronteiras de partículas individuais, fundindo-as para reduzir a energia superficial e eliminar os espaços vazios entre elas.

O Objetivo Fundamental: Por Que a Sinterização Acontece

A Força Motriz: Reduzindo a Energia Superficial

Uma coleção de pó fino possui uma enorme quantidade de área superficial em relação ao seu volume. Essa alta área superficial representa um estado de alta energia superficial.

Assim como bolhas de sabão unidas têm menos área superficial total do que as individuais, a natureza impulsiona o processo de sinterização para minimizar essa energia, fundindo as partículas e reduzindo a área superficial total.

O Mecanismo Central: Difusão Atômica

A sinterização acontece porque o calor dá aos átomos energia suficiente para se moverem. Este processo, chamado de difusão atômica, permite que os átomos migrem de uma partícula para outra em seus pontos de contato.

Essa migração de material constrói gradualmente "pescoços" entre as partículas. Esses pescoços crescem com o tempo, aproximando os centros das partículas e eliminando sistematicamente os poros (vazios) no material.

Sinterização vs. Fusão: Uma Distinção Crítica

A fusão é uma transição de fase onde um sólido se torna líquido. Isso resulta em uma perda completa da forma original do objeto.

A sinterização, por outro lado, ocorre inteiramente no estado sólido. Isso permite que um objeto pré-formado (como um prensado a partir de pó) se torne denso e forte, mantendo em grande parte sua geometria pretendida.

Onde as Reações Químicas se Encaixam (Sinterização Reativa)

Sinterização Tradicional: Um Processo Físico

Em sua forma mais comum, a sinterização é uma transformação física. Um pó de um único composto estável é aquecido, e as partículas se fundem através da difusão atômica descrita acima.

Introduzindo a Sinterização Reativa

A sinterização reativa ocorre quando o material de partida é uma mistura de dois ou mais pós que podem reagir entre si. Quando aquecido, uma reação química e o processo de sinterização acontecem concomitantemente.

Primeiro, os reagentes formam um novo composto químico nas interfaces das partículas. Em seguida, essas partículas de produto recém-formadas sinterizam-se, densificando o material. Por exemplo, uma mistura de pós de silício e carbono pode passar por sinterização reativa para formar carboneto de silício denso.

Benefícios da Sinterização Reativa

Este método é poderoso para criar materiais avançados, como cerâmicas não-óxidas, que são muito duras e difíceis de processar de outra forma.

Em alguns casos, o calor gerado por uma reação química exotérmica pode até ajudar a alimentar o próprio processo de sinterização, uma técnica conhecida como síntese por combustão.

Compreendendo as Trocas e Variáveis Chave

O Papel da Temperatura

A temperatura é a principal alavanca na sinterização. Temperaturas mais altas aumentam drasticamente a taxa de difusão atômica, acelerando a densificação.

No entanto, se a temperatura for muito alta, pode levar a um crescimento indesejável de grãos, o que pode enfraquecer o produto final, ou até mesmo causar fusão localizada.

O Impacto do Tamanho da Partícula

O uso de pós iniciais mais finos acelera significativamente a sinterização. Sua maior energia superficial fornece uma força motriz mais forte para que a densificação ocorra em temperaturas mais baixas.

O Problema do Crescimento de Grãos

À medida que a sinterização prossegue e os poros são eliminados, os grãos cristalinos individuais dentro do material tendem a crescer. Este é um processo concorrente com a densificação.

Um ciclo de sinterização bem-sucedido atinge a densidade máxima, minimizando esse crescimento de grãos, pois grãos excessivamente grandes podem tornar um material quebradiço. A chave é encontrar o equilíbrio certo de temperatura e tempo.

Aplicando a Sinterização na Prática

Compreender o mecanismo permite controlar o resultado com base no seu objetivo.

- Se o seu foco principal é criar uma peça cerâmica de alta densidade: Você deve usar pós finos e controlar precisamente o ciclo de aquecimento para maximizar a densificação antes que ocorra um crescimento significativo de grãos.

- Se o seu foco principal é produzir um composto químico específico: A sinterização reativa é o seu método, onde a formação do novo composto e sua subsequente densificação são acopladas.

- Se o seu foco principal é atingir uma porosidade específica (por exemplo, para filtros): Você usaria intencionalmente a sinterização parcial, interrompendo o processo antes que todos os poros sejam eliminados para criar uma rede interconectada de vazios.

Dominar a interação entre difusão, energia e química é a chave para a engenharia de materiais avançados a partir de pós simples.

Tabela Resumo:

| Aspecto da Sinterização | Principal Conclusão |

|---|---|

| Processo Central | A difusão atômica em estado sólido funde partículas de pó abaixo do seu ponto de fusão. |

| Sinterização Reativa | Reações químicas e densificação ocorrem simultaneamente para formar novos compostos. |

| Objetivo Primário | Reduzir a energia superficial eliminando poros, aumentando a densidade e a resistência. |

| Variáveis Chave | Temperatura, tamanho da partícula e tempo devem ser equilibrados para controlar o crescimento de grãos. |

Pronto para dominar a sinterização para as necessidades de síntese de materiais do seu laboratório?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis necessários para processos avançados de sinterização, desde fornos de alta temperatura até pós de alta pureza. Quer esteja a desenvolver novas cerâmicas, a otimizar ciclos de densificação ou a explorar a sinterização reativa, a nossa experiência pode ajudá-lo a alcançar resultados superiores.

Contacte os nossos especialistas hoje para discutir como podemos apoiar os desafios específicos de sinterização do seu laboratório e acelerar os seus projetos de desenvolvimento de materiais.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas