Em resumo, o "método do carboneto de silício" refere-se mais comumente ao processo Acheson, a técnica industrial dominante para a fabricação de carboneto de silício (SiC). Este método envolve a reação em alta temperatura de areia de sílica e carbono em um grande forno de resistência elétrica. Embora existam outros métodos especializados, o processo Acheson é a tecnologia fundamental para produzir a vasta maioria do SiC usado na indústria hoje.

O carboneto de silício é um material sintético, o que significa que deve ser fabricado. Todos os métodos de produção são baseados em um princípio químico fundamental: usar uma fonte de carbono para remover oxigênio da sílica em temperaturas extremamente altas, o que permite que o silício e o carbono restantes se liguem em um novo composto excepcionalmente duro.

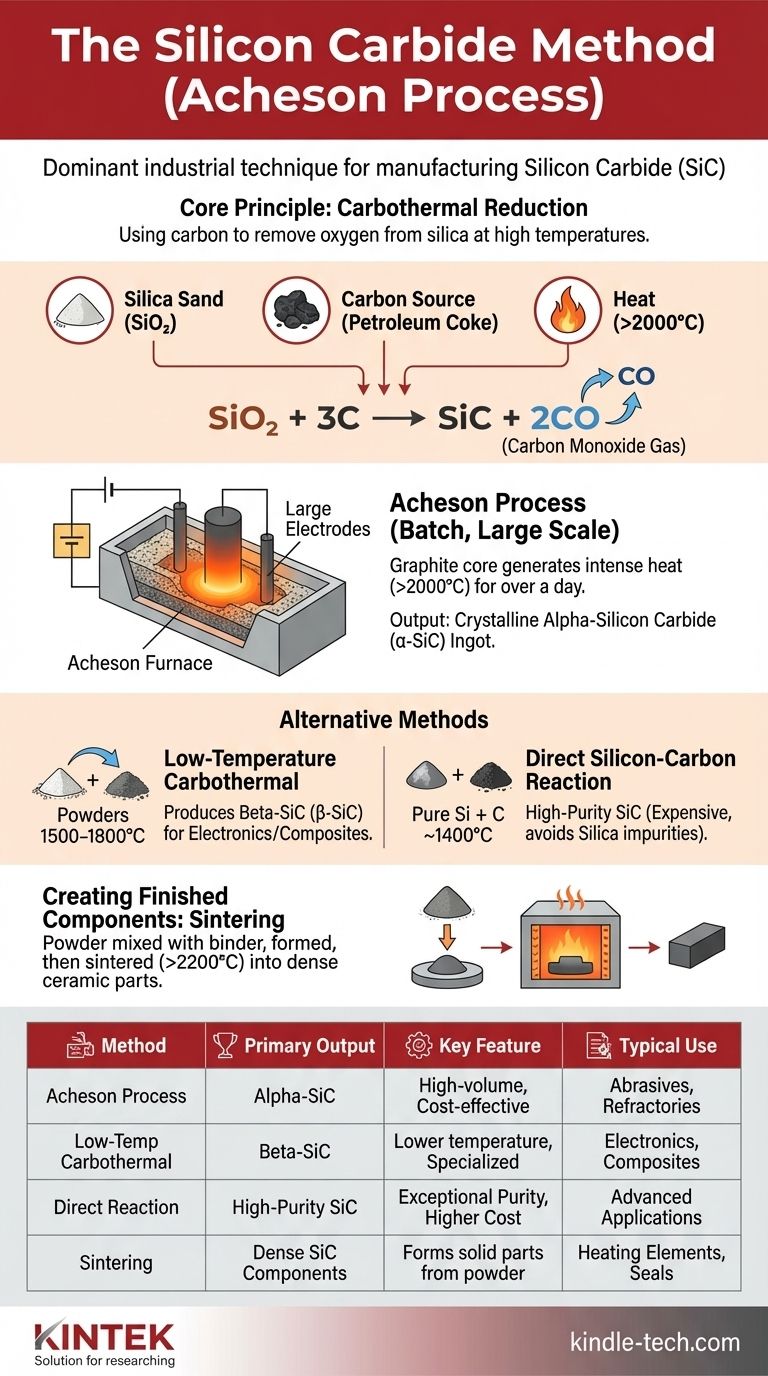

O Princípio Central: Redução Carbotérmica

Os Ingredientes Chave

As matérias-primas para a produção de carboneto de silício são simples e abundantes. Os principais insumos são sílica de alta pureza (dióxido de silício, SiO₂) proveniente de areia de quartzo e uma fonte de carbono, tipicamente coque de petróleo.

A Reação Fundamental

Em sua essência, o processo é uma redução carbotérmica. No calor intenso de um forno, o carbono reage com a sílica, "roubando" os átomos de oxigênio para formar gás monóxido de carbono (CO).

Isso libera o silício para se ligar diretamente ao excesso de carbono, criando carboneto de silício. A reação química simplificada é: SiO₂ + 3C → SiC + 2CO.

Produção Industrial Primária: O Método Acheson

O método Acheson, desenvolvido na década de 1890, continua sendo a principal ferramenta para a produção em massa de SiC. É um processo em batelada definido por seu design de forno único e escala massiva.

A Configuração do Forno

Um forno Acheson típico é uma estrutura grande, em forma de calha, muitas vezes com mais de 12 metros de comprimento. Ele é carregado com uma mistura precisa de areia de sílica e coque de petróleo. Um núcleo central de grafite é enterrado dentro desta mistura, indo de ponta a ponta.

O Processo de Aquecimento

Uma enorme corrente elétrica é passada através do núcleo de grafite. O núcleo atua como um resistor, gerando imenso calor e elevando a temperatura interna da mistura para mais de 2000°C (3600°F).

Esta temperatura extrema inicia a redução carbotérmica, que prossegue por mais de um dia. A reação consome as matérias-primas, formando um grande lingote cristalino de carboneto de silício ao redor do núcleo central.

O Resultado: Carboneto de Silício Alfa (α-SiC)

Após o resfriamento, o forno é desmontado. O resultado é um cilindro oco de cristais de carboneto de silício interligados. Este lingote bruto é então mecanicamente triturado, limpo e classificado por tamanho para várias aplicações.

O processo Acheson produz principalmente carboneto de silício alfa (α-SiC), a forma cristalina mais comum e termodinamicamente estável do material, conhecida por sua extrema dureza.

Métodos de Síntese Alternativos

Embora o processo Acheson domine, outros métodos são usados para produzir diferentes graus ou formas de SiC para aplicações especializadas.

Redução Carbotérmica de Baixa Temperatura

Este método reage pós finos de sílica e carbono em temperaturas mais baixas, tipicamente entre 1500°C e 1800°C. É usado para sintetizar carboneto de silício beta (β-SiC), uma estrutura cristalina diferente frequentemente preferida para certas aplicações eletrônicas ou compósitas.

Reação Direta Silício-Carbono

Para aplicações que exigem pureza excepcional, o SiC pode ser feito reagindo pó de silício metálico puro diretamente com pó de carbono em temperaturas em torno de 1400°C. Isso evita o uso de areia de sílica, eliminando uma fonte de impurezas, mas é significativamente mais caro devido ao custo do silício puro.

Criação de Componentes Acabados

Os métodos acima produzem pó de SiC. Para criar peças sólidas como hastes de aquecimento ou selos mecânicos, este pó é misturado com um ligante, moldado na forma desejada e depois sinterizado. A sinterização é um processo de alta temperatura (até 2200°C) que faz com que os grãos individuais de SiC se liguem e recristalizem, formando um componente cerâmico denso e sólido.

Compreendendo as Vantagens e Desvantagens

Pureza vs. Custo

O método Acheson é o mais econômico para grandes volumes, tornando-o ideal para abrasivos industriais e refratários. No entanto, sua pureza é limitada pelas matérias-primas. Métodos de reação direta produzem SiC de maior pureza, mas a um custo muito mais alto.

Estrutura Cristalina (α-SiC vs. β-SiC)

O α-SiC, produzido pelo método Acheson, é o polimorfo mais duro e estável, usado para a maioria das funções estruturais e abrasivas. O β-SiC é uma forma cristalina cúbica que é valiosa na produção de pós finos e tem usos específicos em compósitos avançados e pesquisa de semicondutores.

Consumo de Energia

Todos os métodos de síntese de carboneto de silício são extremamente intensivos em energia. A necessidade de atingir e manter temperaturas bem acima de 1500°C torna a energia um fator de custo primário e uma consideração ambiental significativa na produção de SiC.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o método de produção é fundamental para selecionar o material correto para sua aplicação.

- Se o seu foco principal são abrasivos industriais, meios de jateamento de areia ou tijolos refratários: O α-SiC econômico produzido via método Acheson é o padrão da indústria.

- Se o seu foco principal é material de alta pureza para eletrônicos avançados ou compósitos: O β-SiC mais caro de reação direta ou métodos carbotérmicos especializados é a escolha apropriada.

- Se o seu foco principal é um componente acabado de alta temperatura, como um elemento de aquecimento: O processo crítico é a sinterização do pó de SiC, que ocorre após a síntese inicial e determina a densidade e a resistência finais.

Em última análise, saber como o carboneto de silício é feito permite que você entenda as propriedades inerentes, a pureza e a estrutura de custo do material com o qual você está trabalhando.

Tabela Resumo:

| Método | Produto Primário | Característica Chave | Uso Típico |

|---|---|---|---|

| Processo Acheson | Alfa-SiC (α-SiC) | Alto volume, econômico | Abrasivos, refratários |

| Carbotérmico de Baixa Temperatura | Beta-SiC (β-SiC) | Baixa temperatura, especializado | Eletrônicos, compósitos |

| Reação Direta | SiC de Alta Pureza | Pureza excepcional, custo mais alto | Aplicações avançadas |

| Sinterização | Componentes Densos de SiC | Forma peças sólidas a partir de pó | Elementos de aquecimento, selos |

Precisa de materiais de carboneto de silício de alta qualidade ou aconselhamento especializado para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os produtos SiC certos para aplicações que variam de abrasivos industriais a componentes eletrônicos de alta pureza. Deixe nossa experiência ajudá-lo a selecionar o material ideal para suas necessidades específicas — entre em contato conosco hoje para discutir suas exigências!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza