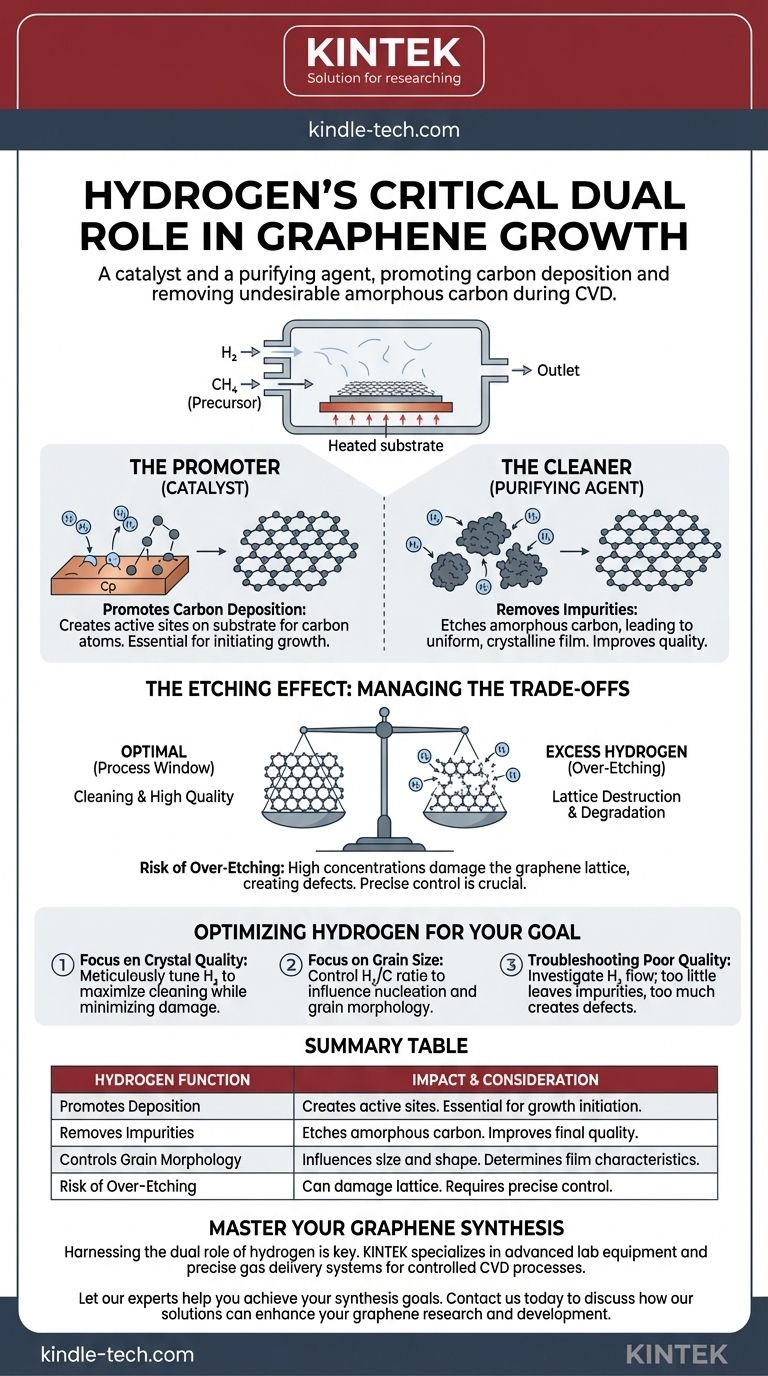

Em resumo, o hidrogênio desempenha um papel duplo crítico no crescimento do grafeno. Durante a deposição química de vapor (CVD), ele atua como catalisador e agente purificador, promovendo a deposição de carbono no substrato e, simultaneamente, removendo o carbono amorfo indesejável, o que melhora a qualidade final da folha de grafeno.

O desafio central no uso do hidrogênio para o crescimento do grafeno é gerenciar sua natureza contraditória. Ele é essencial para limpar a superfície de crescimento e produzir cristais de alta qualidade, mas um excesso corroerá ativamente e destruirá a própria rede de grafeno que você está tentando criar.

As Duas Faces do Hidrogênio no Crescimento do Grafeno

Compreender como controlar o hidrogênio é fundamental para dominar a síntese de grafeno. Seu impacto não é monolítico; ele serve a propósitos distintos em diferentes estágios e concentrações, influenciando diretamente a estrutura e as propriedades do material final.

Promoção da Deposição de Carbono

O hidrogênio é necessário para preparar o substrato metálico (geralmente cobre) para o crescimento. Ele ajuda a criar sítios ativos onde os átomos de carbono do gás precursor (como o metano) podem se depositar efetivamente e começar a formar a rede de grafeno.

O "Agente de Limpeza" - Remoção de Impurezas

Uma das funções mais cruciais do hidrogênio é a purificação. Ele fornece átomos de H reativos que removem seletivamente, ou corroem, o carbono amorfo — uma forma desordenada e não cristalina de carbono que é uma impureza comum e degrada a qualidade do grafeno.

Ao remover essas imperfeições, o hidrogênio garante que o filme resultante seja uma estrutura mais uniforme e cristalina.

Influência na Morfologia dos Grãos

A concentração de hidrogênio afeta significativamente a formação de grãos individuais de grafeno. Ao controlar a razão hidrogênio/carbono, você pode influenciar o tamanho e a forma (morfologia) desses grãos, o que determina, em última análise, as características do filme de grafeno contínuo.

Compreendendo as Compensações: O Efeito de Corrosão (Etching)

Embora o hidrogênio seja uma ferramenta poderosa para melhorar a qualidade, sua natureza reativa apresenta um risco significativo. O mesmo mecanismo que remove impurezas pode também danificar o produto.

O Risco de Excesso de Corrosão (Over-Etching)

O processo de corrosão não é perfeitamente seletivo. Se a concentração de hidrogênio for muito alta ou o tempo de exposição for muito longo, os átomos de hidrogênio começarão a atacar e corroer o grafeno desejável.

Destruição da Rede Cristalina e Degradação da Qualidade

Esse excesso de corrosão leva à destruição da rede cristalina hexagonal que define o grafeno. O resultado é um filme com defeitos, buracos e uma estrutura deteriorada, comprometendo suas excepcionais propriedades eletrônicas e mecânicas.

Encontrando a "Janela de Processo"

O sucesso na síntese de grafeno depende de encontrar a janela de processo ideal. Esta é a faixa estreita de concentração e taxa de fluxo de hidrogênio que é forte o suficiente para remover o carbono amorfo, mas não tão agressiva a ponto de danificar a rede de grafeno.

Otimizando o Hidrogênio para o Seu Objetivo de Síntese

Sua abordagem ao uso de hidrogênio deve ser ditada pelo seu objetivo final. O equilíbrio é delicado e requer controle preciso sobre os parâmetros do processo CVD.

- Se o seu foco principal for a mais alta qualidade cristalina possível: Você deve ajustar meticulosamente a concentração de hidrogênio para maximizar a remoção de carbono amorfo, minimizando os danos à folha de grafeno.

- Se o seu foco principal for controlar o tamanho do grão: A razão hidrogênio/metano será seu parâmetro mais crítico, pois governa diretamente a nucleação e a dinâmica de crescimento dos domínios de grafeno.

- Se você estiver solucionando problemas de grafeno de baixa qualidade: Investigue seu fluxo de hidrogênio como causa primária; muito pouco pode deixar impurezas, enquanto muito pode estar criando defeitos.

Dominar o papel do hidrogênio transforma o crescimento do grafeno de uma simples deposição em um processo preciso de engenharia de materiais.

Tabela de Resumo:

| Função do Hidrogênio | Impacto no Crescimento do Grafeno | Consideração Chave |

|---|---|---|

| Promove a Deposição | Cria sítios ativos no substrato para que os átomos de carbono formem a rede de grafeno. | Essencial para iniciar o crescimento. |

| Remove Impurezas | Remove o carbono amorfo, resultando em um filme mais uniforme e cristalino. | Melhora a qualidade final do material. |

| Controla a Morfologia dos Grãos | Influencia o tamanho e a forma dos grãos de grafeno ajustando a razão H₂/C. | Determina as características do filme. |

| Risco de Excesso de Corrosão | Altas concentrações podem danificar a rede de grafeno, criando defeitos e buracos. | Requer controle preciso para evitar a degradação da qualidade. |

Domine Seu Processo de Síntese de Grafeno

Aproveitar o papel duplo do hidrogênio é fundamental para produzir filmes de grafeno uniformes e de alta qualidade. O equilíbrio preciso entre promover o crescimento e prevenir a corrosão requer controle especializado sobre os parâmetros de Deposição Química de Vapor (CVD).

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa em ciência de materiais, incluindo sistemas de entrega de gás precisos essenciais para processos CVD controlados. Quer você esteja otimizando para a máxima qualidade cristalina, tamanho de grão específico ou solucionando defeitos, as ferramentas certas fazem a diferença.

Deixe nossos especialistas ajudá-lo a atingir seus objetivos de síntese. Contate-nos hoje para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento de grafeno.

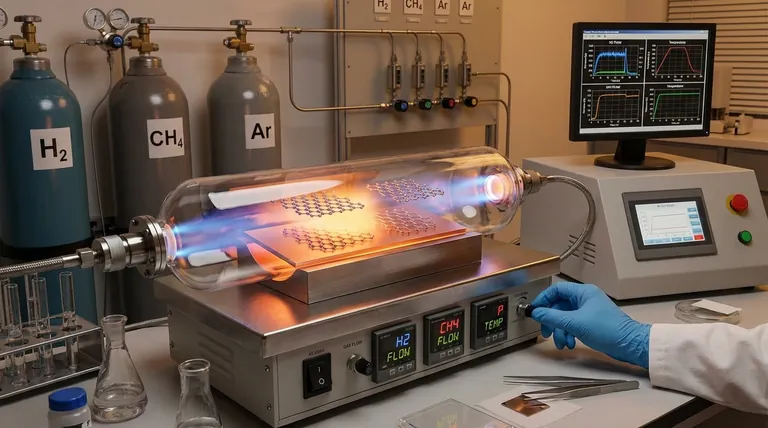

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material