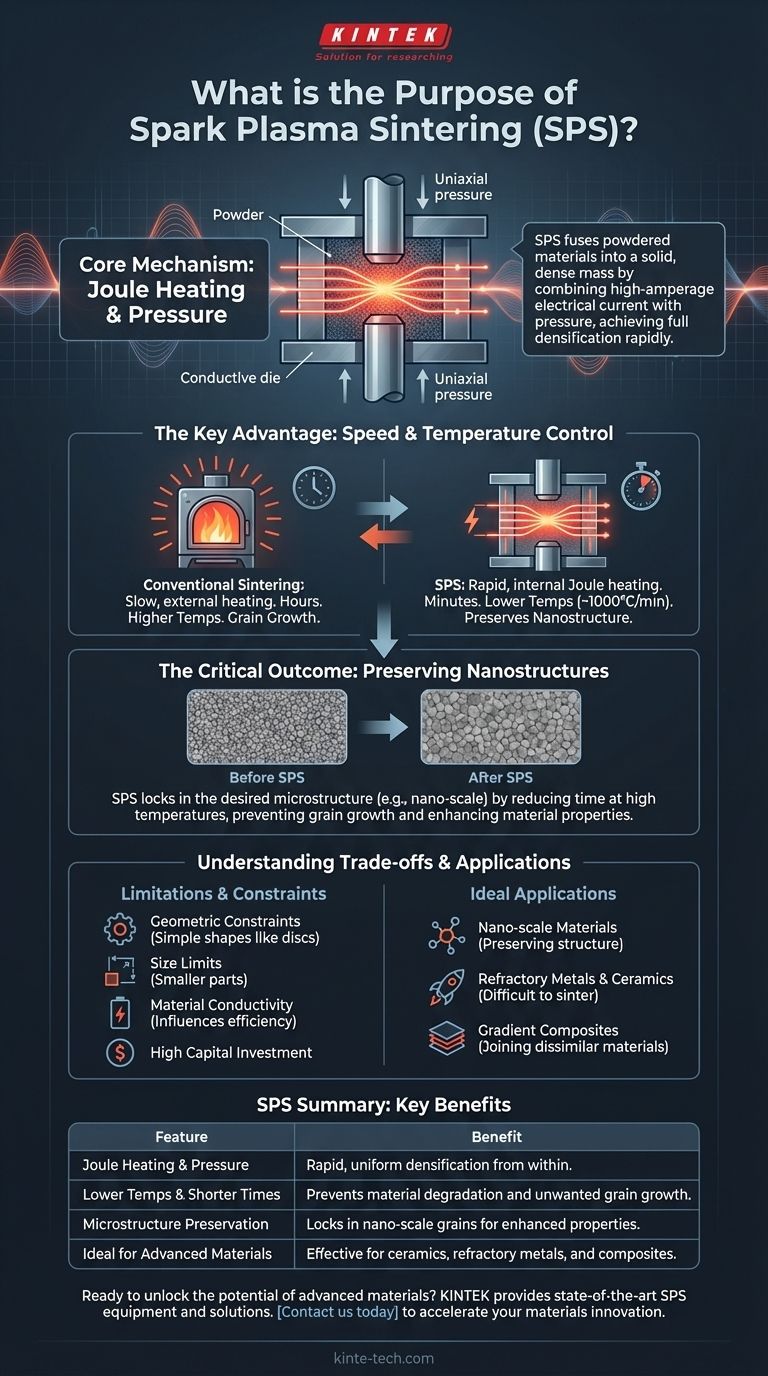

Em sua essência, o propósito da sinterização por plasma de faísca (SPS) é fundir materiais em pó em uma massa sólida e densa usando uma abordagem radicalmente diferente do aquecimento convencional. Ela combina corrente elétrica de alta amperagem com pressão uniaxial para alcançar a densificação total em temperaturas mais baixas e em uma fração do tempo, tornando-a uma ferramenta crítica para o desenvolvimento de materiais avançados.

A sinterização por plasma de faísca resolve um problema fundamental na ciência dos materiais: como consolidar pós em um sólido totalmente denso sem destruir suas microestruturas únicas e cuidadosamente projetadas. Sua velocidade impede o crescimento indesejado de grãos, preservando as propriedades de materiais em nanoescala e outros materiais avançados.

Como a SPS Redefine a Consolidação de Materiais

Para entender o propósito da SPS, você deve primeiro entender seu mecanismo exclusivo, que a diferencia da sinterização tradicional baseada em forno, que "cozinha" lentamente o material de fora para dentro.

O Mecanismo Central: Aquecimento Joule e Pressão

Ao contrário de um forno convencional que depende da radiação externa, a SPS passa uma corrente contínua (CC) pulsada através de uma matriz condutora (tipicamente grafite) e, se for condutor, do próprio pó do material.

Essa resistência elétrica direta gera calor instantâneo e uniforme em todo o material, um fenômeno conhecido como aquecimento Joule.

Simultaneamente, a pressão mecânica é aplicada por punções, espremendo o pó. Essa combinação de campo elétrico, campo térmico e pressão mecânica acelera drasticamente a ligação entre as partículas.

A Vantagem Chave: Velocidade e Controle de Temperatura

A vantagem mais significativa da SPS é a sua velocidade. O aquecimento Joule direto permite taxas de aquecimento incrivelmente rápidas, às vezes de até 1000°C por minuto.

Isso significa que um processo de sinterização que poderia levar muitas horas em um forno convencional pode ser concluído em minutos com a SPS.

Além disso, esse processo rápido permite a densificação em temperaturas que são frequentemente centenas de graus mais baixas do que as exigidas pelos métodos tradicionais, prevenindo a degradação do material.

O Resultado Crítico: Preservação de Nanoestruturas

Essa combinação de velocidade e temperatura mais baixa é essencial para a ciência dos materiais moderna. Muitos materiais avançados derivam suas propriedades únicas de uma estrutura de grão em nanoescala ou finamente refinada, criada por processos como moagem criogênica.

A sinterização lenta e em alta temperatura faz com que esses grãos finos cresçam e se tornem grosseiros, destruindo as próprias propriedades que você procurava criar.

Como a SPS é muito rápida, ela efetivamente "trava" a microestrutura desejada antes que ela tenha a chance de mudar, preservando a resistência aprimorada, a condutividade ou outras características projetadas do material.

Entendendo as Compensações e Limitações

Embora poderosa, a SPS é uma ferramenta especializada com restrições específicas. Não é um substituto universal para todos os métodos de sinterização.

Restrições Geométricas e de Tamanho

O processo SPS depende de um conjunto rígido de punção e matriz. Isso significa que as formas dos componentes são tipicamente limitadas a geometrias simples, como discos e retângulos.

Além disso, o tamanho do componente final é restrito pelos limites de tamanho práticos da matriz de grafite e pelas enormes pressões necessárias, tornando-a menos adequada para produzir peças muito grandes.

A Condutividade do Material Importa

A eficiência do mecanismo de aquecimento da SPS é influenciada pela condutividade elétrica do pó que está sendo sinterizado.

Embora pós não condutores, como muitas cerâmicas, possam ser sinterizados com sucesso (aquecidos indiretamente pela matriz condutora), o aquecimento mais uniforme e rápido ocorre quando a corrente pode passar pelo próprio pó.

Custo e Complexidade

Os sistemas SPS são máquinas especializadas e de alto desempenho. Eles representam um investimento de capital significativamente maior em comparação com os fornos de sinterização convencionais. A decisão de usar a SPS é uma troca entre um custo de equipamento mais alto e a capacidade única de produzir materiais que seriam impossíveis de fazer de outra forma.

Fazendo a Escolha Certa para o Seu Objetivo

A SPS é uma solução para desafios específicos e de alto valor. Use este guia para determinar se ela se alinha com seu objetivo.

- Se o seu foco principal for preservar uma microestrutura em nanoescala ou refinada: A SPS é a escolha definitiva, pois sua velocidade evita o crescimento de grãos que destrói as propriedades desses materiais.

- Se o seu foco principal for sinterizar metais refratários ou cerâmicas avançadas: A SPS é altamente eficaz, pois pode alcançar densidade total em temperaturas e tempos mais baixos para esses materiais difíceis de sinterizar.

- Se o seu foco principal for criar compósitos gradientes ou unir materiais dissimilares: A SPS oferece uma capacidade única de ligar materiais como cerâmica-metal que são difíceis de unir com outros métodos.

- Se o seu foco principal for a produção econômica de peças metálicas grandes e simples: A sinterização convencional ou a prensagem a quente provavelmente serão uma solução mais econômica e escalável.

Em última análise, a sinterização por plasma de faísca capacita engenheiros e pesquisadores a superar as limitações do aquecimento tradicional para criar a próxima geração de materiais de alto desempenho.

Tabela de Resumo:

| Característica Principal | Benefício |

|---|---|

| Aquecimento Joule e Pressão | Densificação rápida e uniforme a partir do interior do material. |

| Temperaturas Mais Baixas e Tempos Mais Curtos | Previne a degradação do material e o crescimento indesejado de grãos. |

| Preservação da Microestrutura | Trava os grãos em nanoescala para propriedades aprimoradas do material. |

| Ideal para Materiais Avançados | Eficaz para cerâmicas, metais refratários e compósitos. |

Pronto para desbloquear o potencial de materiais avançados em seu laboratório?

A KINTEK é especializada em fornecer equipamentos de laboratório de última geração, incluindo soluções de sinterização, para ajudá-lo a alcançar uma densificação superior do material e preservar microestruturas críticas. Nossa experiência apoia pesquisadores e engenheiros no desenvolvimento eficiente de materiais de alto desempenho.

Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e acelerar sua inovação em materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a temperatura do substrato na pulverização catódica? Domine a Qualidade do Filme com Controle Térmico Preciso

- Por que usar HIP ou SPS após a moagem de ligas? Alcançar densidade total e integridade estrutural

- Qual é a diferença entre um evaporador de filme ascendente e um evaporador de filme descendente? Escolha o Sistema Certo para o Seu Processo

- O tratamento térmico é necessário? Um guia para fazer a escolha de engenharia correta

- Quais são os rendimentos da pirólise? Um Guia para Maximizar Biochar, Bio-óleo ou Gás de Síntese

- O que é a espessura do filme de revestimento? A chave para o desempenho, durabilidade e controlo de custos do revestimento

- O que determina o teor de cinzas? Entenda os fatores-chave que impactam o conteúdo mineral do seu material.

- A pirólise de plástico é prejudicial? Os perigos ocultos da conversão de resíduos plásticos