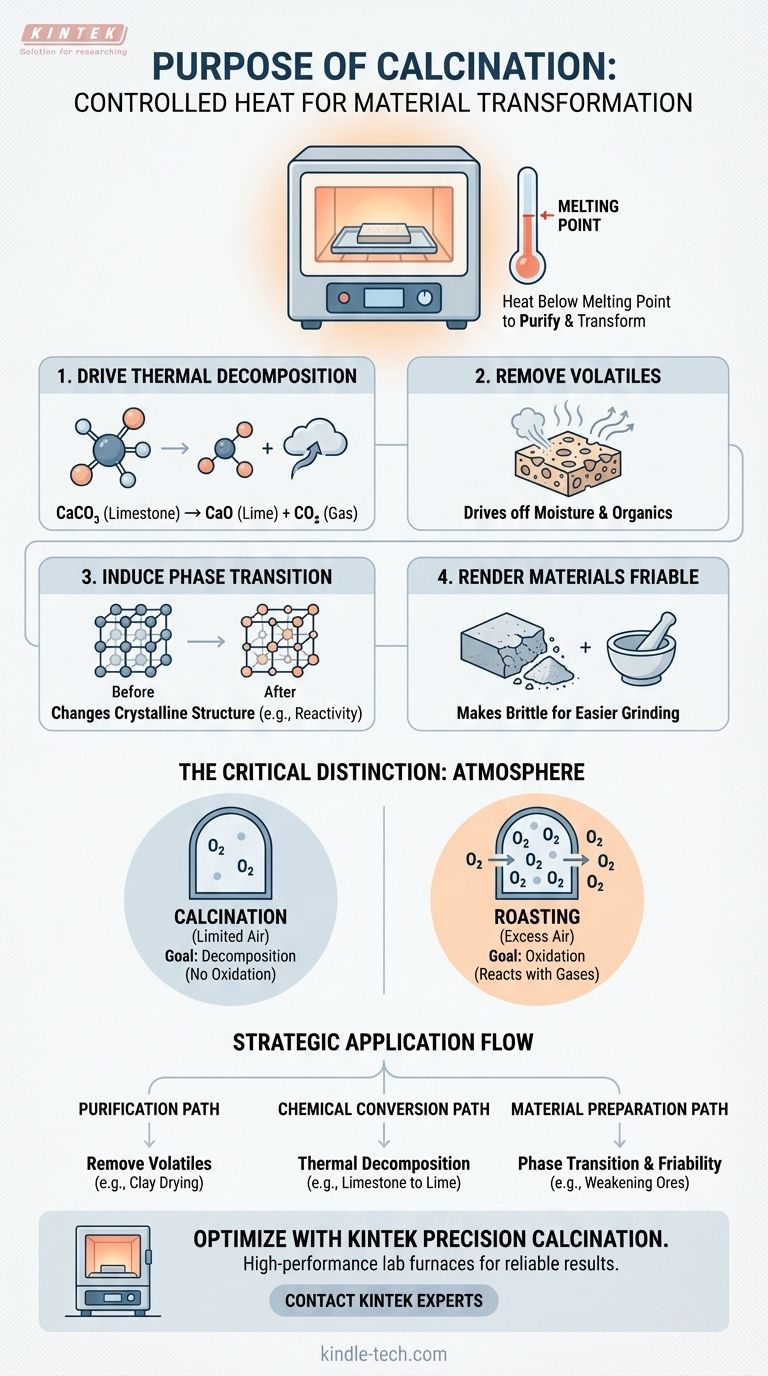

Em essência, a calcinação é um processo de tratamento térmico controlado projetado para purificar e transformar materiais sólidos. Envolve aquecer uma substância a uma alta temperatura, mas crucialmente, abaixo do seu ponto de fusão, a fim de remover componentes voláteis, desencadear a decomposição química ou alterar sua estrutura física.

O propósito central da calcinação não é fundir um material, mas mudar fundamentalmente sua composição química ou estado físico através de aquecimento preciso, tornando-o adequado para processos industriais subsequentes.

Os Mecanismos Centrais da Calcinação

Para entender o propósito da calcinação, é essencial compreender as mudanças que ela induz. O processo não é uma ação única, mas um conjunto de transformações potenciais impulsionadas pelo calor.

Condução da Decomposição Térmica

O objetivo mais comum da calcinação é a decomposição térmica, que significa usar o calor para quebrar um composto químico em substâncias mais simples.

Um exemplo clássico é o aquecimento de calcário (carbonato de cálcio, CaCO₃) para produzir cal (óxido de cálcio, CaO) e dióxido de carbono (CO₂). O CO₂ é um gás volátil que é expelido, deixando a cal purificada para trás.

Remoção de Substâncias Voláteis

Além da decomposição, a calcinação é usada para remover qualquer material volátil indesejado. Isso pode ser tão simples quanto remover a umidade absorvida ou tão complexo quanto remover água quimicamente ligada ou matéria orgânica residual.

Esta etapa de purificação é crítica, pois esses voláteis poderiam, de outra forma, interferir em reações químicas posteriores ou comprometer a qualidade do produto final.

Indução de uma Transição de Fase

O calor também pode ser usado para alterar a estrutura cristalina de um material sem mudar sua fórmula química. Isso é conhecido como transição de fase.

Essa mudança pode alterar as propriedades de um material, como sua densidade, dureza ou reatividade química, otimizando-o para uma aplicação específica.

Tornando os Materiais Friáveis

Um resultado puramente físico da calcinação é tornar um material friável, o que significa que ele se torna quebradiço e fácil de esmagar ou moer.

Esse enfraquecimento estrutural é frequentemente uma etapa preparatória necessária, facilitando o manuseio e o processamento do material em estágios de fabricação subsequentes.

Compreendendo as Compensações e Distinções

Embora poderosa, a calcinação é um processo específico que deve ser distinguido de outros tratamentos térmicos para ser usado corretamente.

O Papel Crítico da Atmosfera

A verdadeira calcinação ocorre na ausência ou em um suprimento muito limitado de ar (ou oxigênio). O objetivo é decompor o material usando apenas calor, não reagir com gases na atmosfera.

Calcinação vs. Torrefação

Este é um ponto frequente de confusão. A torrefação é um processo térmico realizado em um excesso de ar com o objetivo específico de oxidar um material.

Por exemplo, a torrefação é usada para converter minérios de sulfeto metálico em óxidos metálicos, um objetivo químico completamente diferente da decomposição térmica vista na calcinação. Confundir um com o outro levaria a um produto completamente diferente e indesejado.

Fazendo a Escolha Certa para o Seu Objetivo

A calcinação não é uma solução única para todos; sua aplicação depende inteiramente do resultado desejado.

- Se o seu foco principal é a purificação: Use a calcinação para remover água, dióxido de carbono ou outras impurezas voláteis de uma matéria-prima como argila ou bauxita.

- Se o seu foco principal é a conversão química: Empregue a calcinação para decompor um composto, como converter um carbonato metálico em um óxido metálico mais reativo para extração.

- Se o seu foco principal é a preparação de materiais: Aplique a calcinação para alterar a estrutura cristalina de uma substância ou torná-la friável para facilitar o processamento a jusante, como na fabricação de catalisadores.

Em última análise, a calcinação é um processo térmico fundamental usado para preparar e refinar precisamente materiais sólidos para seu propósito final.

Tabela Resumo:

| Propósito da Calcinação | Mecanismo Chave | Exemplo Comum |

|---|---|---|

| Purificação | Remover substâncias voláteis (ex: umidade, CO₂) | Remover umidade da argila |

| Conversão Química | Decomposição térmica de compostos | Converter calcário (CaCO₃) em cal (CaO) |

| Preparação de Materiais | Induzir transição de fase ou tornar o material friável | Enfraquecer minérios para moagem mais fácil |

Pronto para Otimizar o Processamento de Seus Materiais com Calcinação de Precisão?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos de calcinação avançados, para atender às necessidades exigentes de laboratórios e instalações de pesquisa. Seja você purificando matérias-primas, decompondo compostos ou preparando amostras para análise, nossas soluções oferecem o controle preciso de temperatura e as condições atmosféricas necessárias para resultados confiáveis.

Deixe a KINTEK ser sua parceira na obtenção de uma transformação superior de materiais. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir a solução de calcinação ideal para seu laboratório.

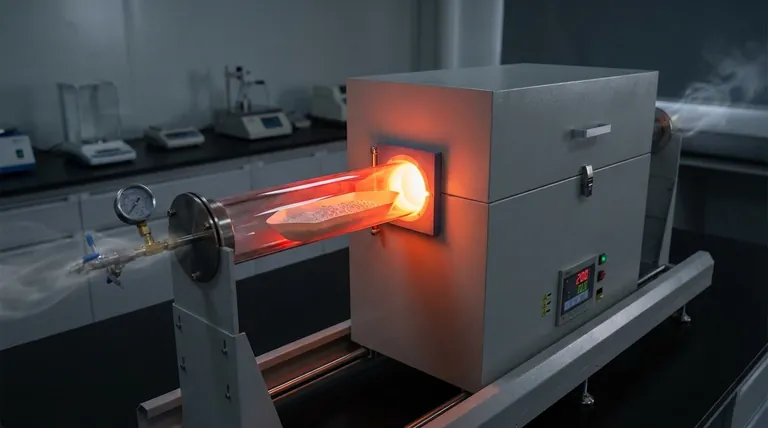

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos