Em sua essência, um forno de recozimento é um forno especializado que executa um processo preciso de tratamento térmico. Ele funciona aquecendo um material como metal ou vidro a uma temperatura específica, mantendo-o lá e, em seguida, resfriando-o a uma taxa muito lenta e controlada. O propósito desse ciclo é alterar fundamentalmente a estrutura interna do material, tornando-o mais macio, mais trabalhável e livre de tensões internas prejudiciais.

O verdadeiro problema não é que um material seja duro; é que processos de fabricação como fundição, soldagem ou dobra o deixam cheio de tensão interna oculta. Um forno de recozimento remove sistematicamente essa tensão, transformando um componente frágil e imprevisível em um que é estável, dúctil e confiável.

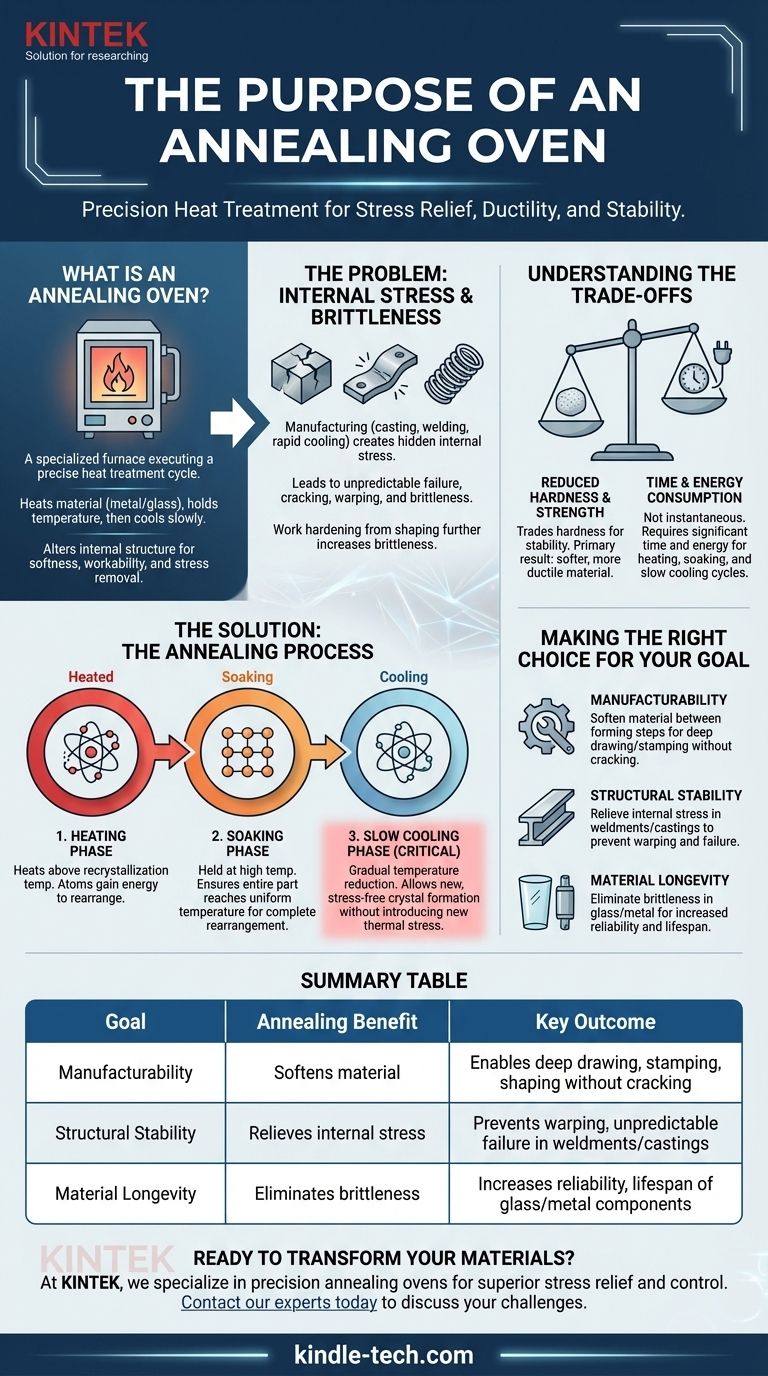

O Problema: Tensão Interna e Fragilidade

Quase todo processo de fabricação introduz tensão em um material. O recozimento é a solução para os problemas que essa tensão cria.

Tensão Interna: O Defeito Oculto

Quando uma peça de metal é fundida, soldada ou resfriada rapidamente, diferentes seções esfriam em ritmos diferentes. O exterior esfria e encolhe primeiro, enquanto o núcleo permanece quente e expandido. Essa diferença cria uma luta de cabo de guerra microscópica dentro da estrutura cristalina do material, aprisionando a tensão muito depois de ter esfriado.

A Consequência: Falha Imprevisível

Um componente com alta tensão interna é como uma mola firmemente enrolada. Pode parecer bom, mas é mecanicamente instável e frágil. Um pequeno impacto, uma mudança de temperatura ou uma tensão operacional menor podem fazer com que ele rache, empene ou se estilhace subitamente, sem aviso.

Encruamento por Trabalho (Work Hardening)

Da mesma forma, quando você dobra ou molda um metal, ocorre um processo conhecido como encruamento por trabalho. O material fica mais forte e mais duro, mas também se torna menos dúctil e mais frágil. Se você continuar a trabalhar o metal, ele acabará fraturando.

Como um Forno de Recozimento Resolve o Problema

O processo de recozimento é uma solução deliberada de três estágios projetada para redefinir a estrutura interna de um material em nível atômico.

A Fase de Aquecimento

O forno aquece o material acima de sua temperatura de recristalização. Neste ponto, os átomos ganham energia suficiente para quebrar suas ligações rígidas e tensas. Isso permite que eles comecem a se reorganizar em uma rede cristalina mais ordenada e uniforme.

A Fase de Imersão (Soaking)

O material é mantido nesta alta temperatura por um período definido. Essa "imersão" garante que toda a peça — da superfície ao núcleo — atinja uma temperatura uniforme e que o rearranjo atômico esteja completo.

A Fase de Resfriamento Lento: A Etapa Crítica

Esta é a etapa mais crucial. O forno reduz a temperatura a uma taxa muito lenta e controlada. Esse resfriamento gradual permite que as novas estruturas cristalinas livres de tensão se formem sem introduzir novas tensões térmicas. Resfriar o material muito rapidamente simplesmente reintroduziria o próprio problema que o recozimento visa resolver.

Entendendo as Compensações (Trade-offs)

O recozimento é um processo poderoso, mas envolve fazer concessões deliberadas nas propriedades de um material.

Dureza e Resistência Reduzidas

O principal resultado do recozimento é um material mais macio e mais dúctil. Este processo reduz intencionalmente a resistência à tração e a dureza do material. Você está trocando dureza por estabilidade e pela capacidade de ser moldado ou usinado sem fraturar.

Consumo de Tempo e Energia

O recozimento não é um processo instantâneo. Os ciclos de aquecimento, imersão e, especialmente, resfriamento lento podem levar muitas horas, ou até dias para componentes muito grandes. Isso requer uma entrada significativa de energia, adicionando tempo e custo ao fluxo de trabalho de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Você deve usar um processo de recozimento quando os benefícios da liberação de tensão e do aumento da ductilidade superarem a redução da dureza.

- Se seu foco principal for a manufaturabilidade: Use o recozimento para amaciar um material entre as etapas de conformação, permitindo processos como estampagem profunda ou prensagem sem rachaduras.

- Se seu foco principal for a estabilidade estrutural: Recoa peças acabadas, como soldas ou peças fundidas, para remover tensões internas, garantindo que não empenem ou falhem inesperadamente.

- Se seu foco principal for a longevidade do material: Recoa vidro ou metal para eliminar as tensões microscópicas que os tornam frágeis e propensos a estilhaçar, aumentando drasticamente sua confiabilidade.

Em última análise, o recozimento transforma um material de um passivo imprevisível em um ativo estável e confiável.

Tabela Resumo:

| Objetivo | Benefício do Recozimento | Resultado Principal |

|---|---|---|

| Manufaturabilidade | Amacia o material | Permite estampagem profunda, prensagem e moldagem sem rachaduras |

| Estabilidade Estrutural | Libera a tensão interna | Previne empenamento e falha imprevisível em soldas e peças fundidas |

| Longevidade do Material | Elimina a fragilidade | Aumenta a confiabilidade e a vida útil de componentes de vidro e metal |

Pronto para transformar seus materiais de passivos imprevisíveis em ativos estáveis e confiáveis?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão, incluindo fornos de recozimento avançados projetados para alívio de tensão superior e controle de processo. Nossas soluções ajudam você a alcançar propriedades de material consistentes, prevenir falhas dispendiosas e aprimorar seu fluxo de trabalho de fabricação.

Entre em contato com nossos especialistas hoje mesmo para discutir seus desafios específicos com materiais e descobrir a solução de recozimento certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- O grafite tem um ponto de fusão? Desvendando a Resistência Extrema ao Calor do Grafite

- Qual é a faixa de temperatura de um forno de grafite? Desbloqueie até 3000°C para o processamento de materiais avançados.

- Por que o grafite é usado em fornos? Alcance Tratamento Térmico Superior e Eficiência Energética

- Quais são as vantagens de um forno de grafite? Alcance Precisão e Pureza em Altas Temperaturas

- Qual temperatura o grafite suporta? Desvendando seu potencial de calor extremo