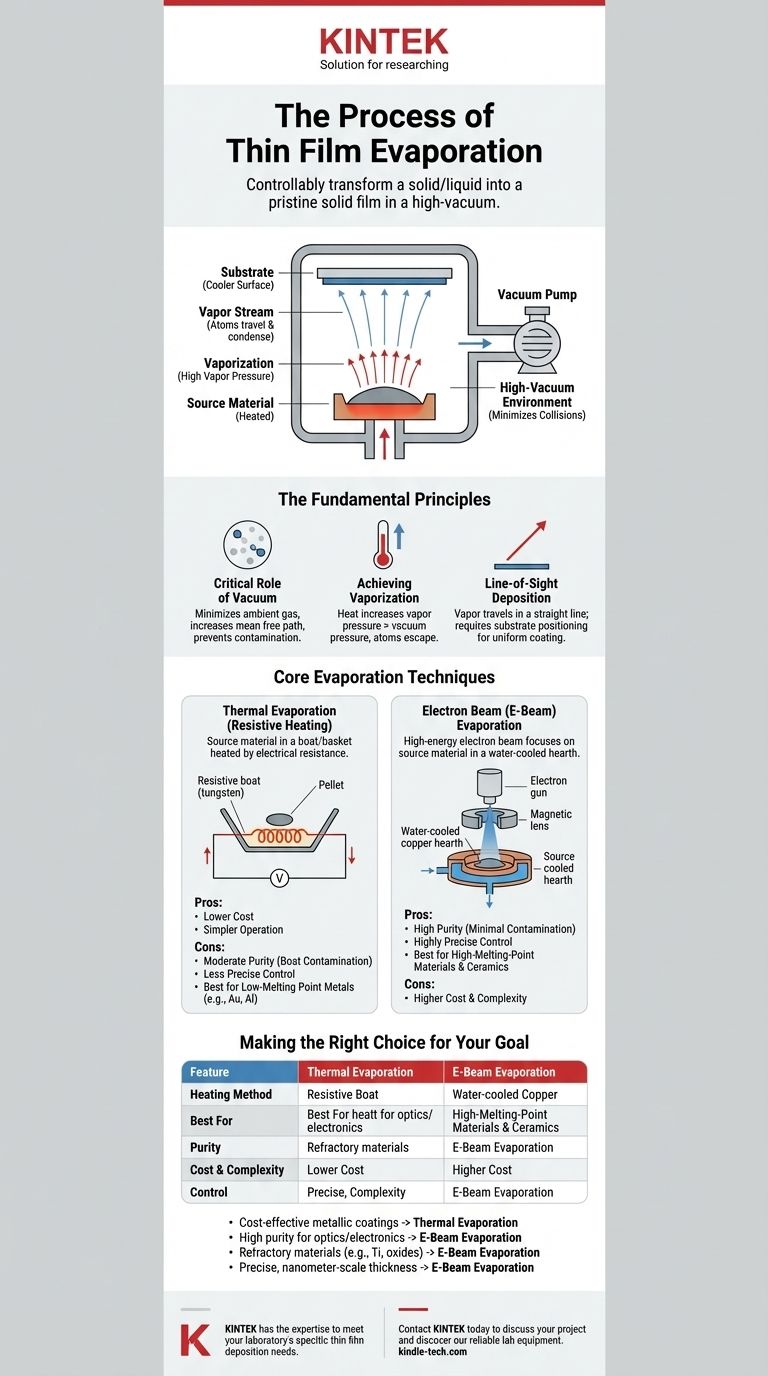

Em resumo, a evaporação de filme fino é um processo onde um material fonte é aquecido em uma câmara de alto vácuo até que seus átomos se transformem em vapor. Esse vapor então viaja e se condensa em uma superfície mais fria, chamada substrato, formando um filme ultrafino e de alta pureza. Todo o processo é um tipo de Deposição Física de Vapor (PVD).

O princípio central da evaporação de filme fino é simples: transformar controladamente um material sólido ou líquido em gás dentro de um vácuo e, em seguida, reconde nsá-lo como um filme sólido imaculado em um alvo. As principais diferenças na técnica residem simplesmente em como o material é aquecido.

Princípios Fundamentais da Evaporação

Para realmente entender o processo, você deve primeiro compreender o ambiente e a física que o tornam possível. O método é mais do que apenas ferver um material; é uma transição de fase altamente controlada.

O Papel Crítico do Vácuo

O processo ocorre em um ambiente de alto vácuo. Este não é um detalhe opcional—é fundamental para o sucesso.

Um vácuo minimiza o número de moléculas de gás ambiente na câmara. Isso garante que os átomos evaporados viajem diretamente para o substrato com poucas ou nenhuma colisão, um conceito conhecido como aumento do caminho livre médio. Isso evita contaminação e reações químicas indesejadas, resultando em um filme final muito mais puro.

Atingindo a Vaporização

Todos os materiais possuem uma pressão de vapor, que é a pressão exercida pela sua fase gasosa. Ao aplicar energia na forma de calor, aumentamos essa pressão de vapor.

Quando a pressão de vapor do material ultrapassa a pressão da câmara de vácuo circundante, os átomos ganham energia suficiente para escapar da fonte e viajar pela câmara.

Deposição por Linha de Visada

Uma vez vaporizados, os átomos viajam em linha reta da fonte para o substrato. Essa característica de linha de visada significa que o processo é altamente direcional.

O substrato é posicionado estrategicamente acima da fonte para interceptar esse fluxo de vapor. É por isso que o revestimento uniforme em formas tridimensionais complexas pode ser desafiador sem rotação ou movimento do substrato.

Técnicas Principais de Evaporação

Embora o princípio permaneça o mesmo, o método usado para fornecer calor ao material fonte define as duas técnicas principais.

Evaporação Térmica (Aquecimento Resistivo)

Este é o método conceitualmente mais simples. O material fonte, muitas vezes em forma de pastilha ou pó, é colocado em um pequeno recipiente chamado "barco" ou "cesta."

Este barco é tipicamente feito de um metal refratário como tungstênio ou molibdênio. Uma alta corrente elétrica é passada através do barco, fazendo com que ele aqueça devido à sua própria resistência elétrica. Esse calor é então transferido para o material fonte, fazendo com que ele derreta e evapore.

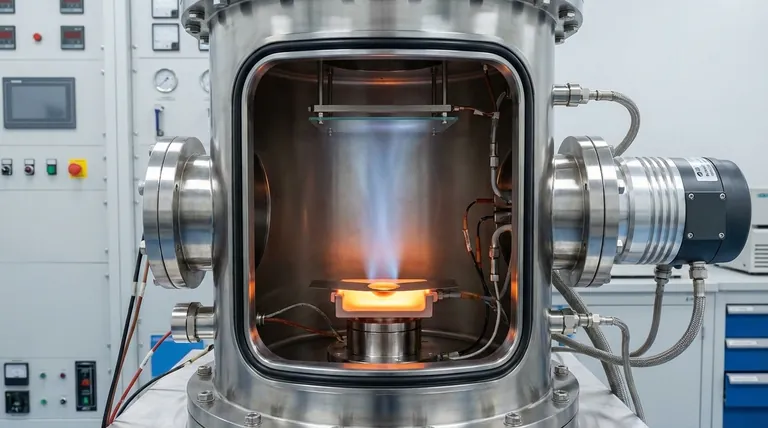

Evaporação por Feixe de Elétrons (E-Beam)

Nesta técnica mais avançada, o material fonte é mantido em um cadinho ou calha de cobre resfriada a água. Um feixe de elétrons de alta energia é gerado e guiado magneticamente para atingir a superfície do material fonte.

A energia intensa e focada do feixe de elétrons aquece um ponto muito pequeno no material a uma temperatura extremamente alta, causando evaporação localizada. Como o cadinho é resfriado a água, apenas o material fonte esquenta, e não o recipiente.

Entendendo as Compensações

A escolha entre evaporação térmica e por feixe de elétrons depende inteiramente dos requisitos do seu material, necessidades de pureza e orçamento.

Pureza e Contaminação

A evaporação por feixe de elétrons geralmente produz filmes de maior pureza. Como o feixe de elétrons aquece apenas o material fonte, a contaminação do recipiente (cadinho) é insignificante.

A evaporação térmica acarreta um risco maior de contaminação. O barco aquecido pode, às vezes, reagir ou liberar gases, introduzindo impurezas do próprio material do barco no fluxo de vapor e no filme final.

Compatibilidade de Material

A evaporação térmica é bem adequada para materiais com pontos de fusão relativamente baixos, como ouro, alumínio ou prata. O aquecimento de materiais com pontos de fusão muito altos pode destruir o barco.

A evaporação por feixe de elétrons é a escolha superior para materiais refratários de alto ponto de fusão e cerâmicas. A energia focada do feixe de elétrons pode vaporizar quase qualquer material sem danificar o sistema.

Controle de Processo e Custo

Os sistemas de evaporação térmica são mais simples, mais baratos de construir e mais fáceis de operar. No entanto, controlar a taxa de evaporação com precisão pode ser difícil.

A evaporação por feixe de elétrons oferece um controle muito mais preciso sobre a taxa de deposição e a espessura do filme. Essa precisão vem com um custo de equipamento mais alto e maior complexidade do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

As necessidades específicas da sua aplicação ditarão a técnica de evaporação ideal.

- Se o seu foco principal for custo-benefício para revestimentos metálicos simples: A evaporação térmica oferece uma solução direta e econômica.

- Se o seu foco principal for alta pureza para ótica ou eletrônicos avançados: A evaporação por feixe de elétrons é a escolha necessária para evitar contaminação.

- Se o seu foco principal for depositar materiais refratários como titânio ou óxidos: A evaporação por feixe de elétrons é o único método viável devido à sua capacidade de aquecimento de alta energia.

- Se o seu foco principal for controle preciso e repetível da espessura do filme em escala nanométrica: O monitoramento e controle avançados de um sistema de feixe de elétrons são essenciais.

Em última análise, entender esses métodos permite que você selecione a ferramenta certa para transformar de forma confiável uma matéria-prima em um filme fino de alto desempenho.

Tabela de Resumo:

| Característica | Evaporação Térmica | Evaporação por Feixe de Elétrons |

|---|---|---|

| Método de Aquecimento | Aquecimento resistivo de um barco de metal | Feixe de elétrons focado no material fonte |

| Ideal Para | Metais de baixo ponto de fusão (ex: Au, Al) | Filmes de alta pureza e materiais refratários (ex: Ti, óxidos) |

| Pureza | Moderada (risco de contaminação do barco) | Alta (contaminação mínima) |

| Custo e Complexidade | Custo mais baixo, operação mais simples | Custo mais alto, sistema mais complexo |

| Controle | Controle menos preciso da taxa de evaporação | Controle altamente preciso da taxa e espessura |

Pronto para Alcançar Filmes Finos Superiores para Sua Aplicação?

Se você precisa de evaporação térmica econômica para revestimentos simples ou evaporação por feixe de elétrons de alta pureza para P&D avançado e produção, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas de deposição de filmes finos do seu laboratório.

Entre em contato com a KINTEK hoje mesmo para discutir seu projeto e descobrir como nossos equipamentos de laboratório confiáveis podem ajudá-lo a depositar filmes finos consistentes e de alto desempenho.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Qual é o propósito da evaporação a vácuo? Purificar Água ou Criar Revestimentos de Alta Pureza

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Como funciona uma fonte de evaporação de molibdênio em uma atmosfera de sulfeto de hidrogênio ao sintetizar filmes finos de dissulfeto de molibdênio?

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos