Em sua essência, o processo de sinterização é um método para transformar um material pulverulento em uma massa sólida e densa. Isso é alcançado primeiro compactando o pó em uma forma desejada, frequentemente chamada de "peça verde", e depois aquecendo-o em um forno a uma temperatura ligeiramente abaixo do seu ponto de fusão. Esta aplicação precisa de calor e pressão faz com que as partículas individuais se fundam, reduzindo a porosidade e criando um componente forte e unificado sem liquefazer totalmente o material.

A sinterização é um processo térmico que une partículas para criar um objeto sólido. É a chave para fabricar componentes fortes a partir de pós, especialmente com materiais que têm pontos de fusão extremamente altos, usando difusão atômica para fundi-los em vez de derretê-los completamente.

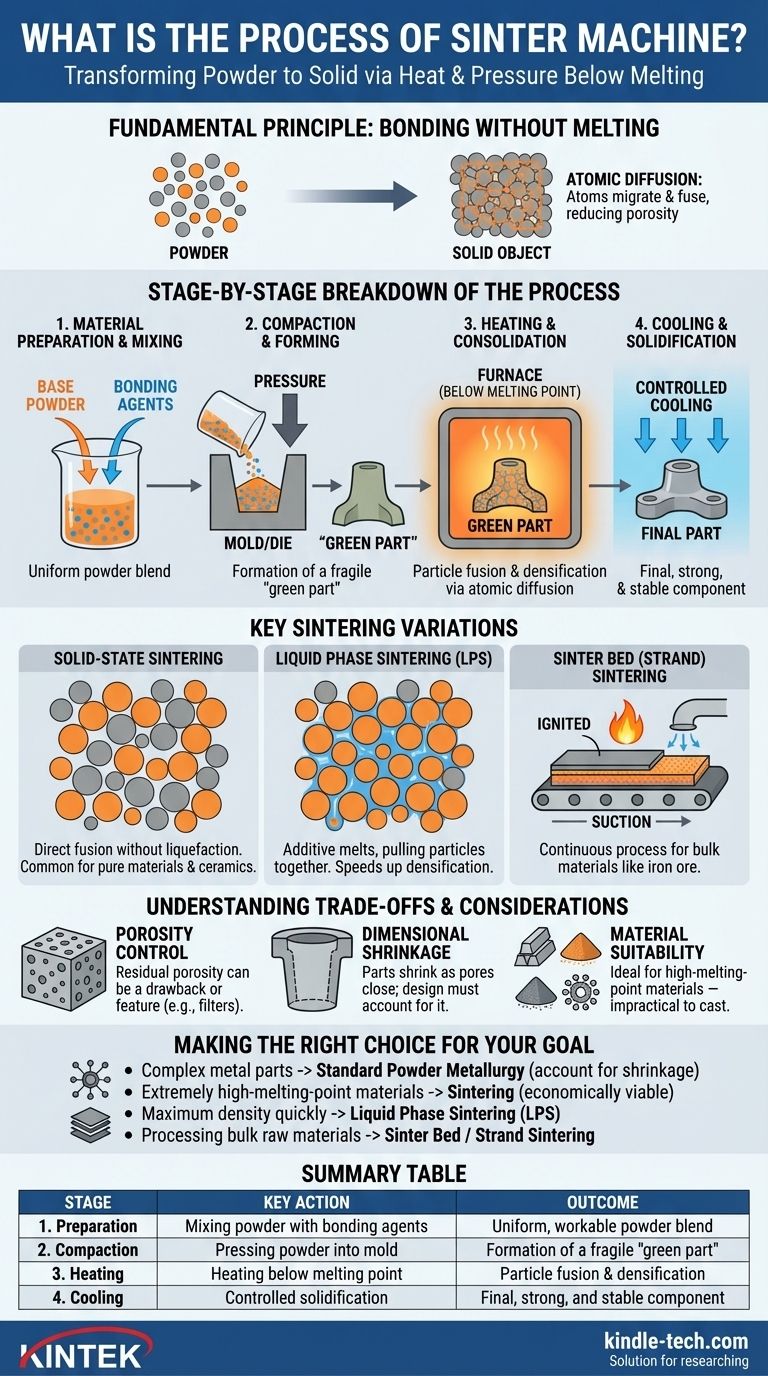

O Princípio Fundamental: Ligação Sem Fusão

A sinterização é um processo fundamental em campos como a metalurgia do pó e a fabricação de cerâmicas. Sua principal vantagem é a capacidade de criar objetos sólidos a partir de materiais que são difíceis ou impossivelmente caros de fundir e moldar.

O que é Sinterização?

A sinterização, também conhecida como fritagem, compacta e forma uma massa sólida a partir de um pó solto. Ela depende de calor elevado e, muitas vezes, pressão externa para forçar os átomos de um material a formarem ligações mais estreitas.

O resultado é um produto final mais duro, mais forte e mais durável do que o pó original. É o método preferido para produzir desde cerâmicas e peças de cerâmica até peças metálicas complexas.

O Mecanismo Atômico: Difusão

A ciência por trás da sinterização é a difusão atômica. Quando aquecidos, os átomos dentro das partículas do material tornam-se mais ativos. Eles começam a migrar através das fronteiras onde as partículas se tocam.

Essa migração funde as partículas, fechando gradualmente os espaços e os poros entre elas. Este processo efetivamente solda o pó em uma peça única e densificada.

Uma Análise Estágio por Estágio do Processo

Embora existam muitas variações, o processo de sinterização geralmente segue quatro estágios distintos, passando de um pó solto para uma peça sólida acabada.

Estágio 1: Preparação e Mistura do Material

O processo começa com o pó base. Este material primário é frequentemente misturado com outros elementos, como ligas ou agentes de ligação.

Estes agentes de ligação, que podem incluir cera ou polímeros, atuam como uma cola temporária para manter o pó unido durante a fase inicial de modelagem.

Estágio 2: Compactação e Formação

Em seguida, o pó preparado é compactado em sua forma desejada. Isso é tipicamente feito preenchendo um molde ou matriz e aplicando pressão imensa.

Esta etapa forma um objeto pré-sinterizado e frágil, conhecido como "peça verde". Esta peça tem a forma correta, mas carece da força e densidade do produto final.

Estágio 3: Aquecimento e Consolidação

A peça verde é cuidadosamente colocada em um forno de sinterização com uma atmosfera controlada. A temperatura é elevada significativamente, mas criticamente, permanece abaixo do ponto de fusão do material primário.

À medida que a peça aquece, duas coisas acontecem. Primeiro, quaisquer agentes de ligação temporários são queimados ou evaporados. Segundo, a difusão atômica começa, e as partículas do material começam a se fundir e ligar, aumentando drasticamente a densidade e a força da peça.

Estágio 4: Resfriamento e Solidificação

Finalmente, o componente é resfriado de maneira controlada. Este resfriamento gradual evita o choque térmico e a formação de tensões internas, garantindo que a peça se solidifique em uma massa estável e unificada com suas propriedades finais pretendidas.

Principais Variações de Sinterização

Nem toda sinterização é igual. O mecanismo específico pode ser adaptado com base no material e no resultado desejado, com duas abordagens principais dominando o campo.

Sinterização em Estado Sólido

Esta é a forma mais básica de sinterização, onde a ligação ocorre inteiramente em estado sólido. As partículas do material primário se fundem diretamente através da difusão atômica, sem qualquer liquefação. Este é um método comum para materiais puros e cerâmicas.

Sinterização com Fase Líquida (LPS)

Para acelerar o processo, um aditivo com ponto de fusão mais baixo pode ser misturado com o pó primário. Durante o aquecimento, este aditivo derrete enquanto o pó principal permanece sólido.

O líquido resultante flui para os poros entre as partículas sólidas, unindo-as através da ação capilar e acelerando o processo de densificação.

Sinterização em Leito (Faixa) de Sinterização

Para processar materiais a granel, como minério de ferro, é usado um processo contínuo. O material é espalhado em uma esteira transportadora móvel, ou "carro de sinterização", e passado sob um forno que inflama a camada superior. A sucção puxa então o ar quente através do leito, fazendo com que as camadas inferiores sinterizem em sucessão.

Compreendendo as Compensações e Considerações

Embora poderosa, o processo de sinterização tem características inerentes que devem ser gerenciadas para alcançar um resultado bem-sucedido.

Controle de Porosidade

A sinterização é projetada para reduzir ou eliminar o espaço vazio (porosidade) entre as partículas. No entanto, alguma porosidade residual frequentemente permanece. Isso pode ser uma desvantagem se a força máxima for necessária, ou pode ser uma característica deliberada para criar produtos como rolamentos autolubrificantes ou filtros.

Encolhimento Dimensional

À medida que as partículas se fundem e os poros se fecham, todo o componente encolhe. Esta densificação é uma parte natural e esperada do processo.

Os engenheiros devem calcular precisamente este encolhimento e projetar o molde inicial e a peça verde para serem proporcionalmente maiores do que as dimensões finais desejadas.

Adequação do Material

O processo é ideal para materiais que podem ser facilmente transformados em pó, como muitos metais e cerâmicas. É especialmente valioso para materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio, que são impraticáveis de processar por fundição.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo de fabricação determinará qual aspecto do processo de sinterização é mais crítico para o seu projeto.

- Se o seu foco principal é criar peças metálicas complexas: A metalurgia do pó padrão (compactação em matriz seguida de aquecimento em forno) é o caminho, mas você deve considerar com precisão o encolhimento em seu projeto.

- Se o seu foco principal é trabalhar com materiais de ponto de fusão extremamente alto: A sinterização é um dos poucos métodos economicamente viáveis, pois evita a necessidade de atingir a temperatura total de fusão do material.

- Se o seu foco principal é obter a densidade máxima rapidamente: Considere a Sinterização com Fase Líquida (LPS), onde um aditivo de ponto de fusão mais baixo é usado para acelerar o processo de ligação das partículas.

- Se o seu foco principal é processar matérias-primas a granel, como minério de ferro: Métodos contínuos especializados, como a sinterização em leito ou faixa, são projetados para preparação de material de alto rendimento.

Ao entender essas etapas e princípios centrais, você pode alavancar efetivamente a sinterização para criar componentes robustos a partir de uma ampla gama de materiais pulverizados.

Tabela de Resumo:

| Estágio | Ação Principal | Resultado |

|---|---|---|

| 1. Preparação | Mistura do pó base com agentes de ligação | Mistura de pó uniforme e trabalhável |

| 2. Compactação | Prensagem do pó em um molde sob alta pressão | Formação de uma "peça verde" frágil |

| 3. Aquecimento | Aquecimento em um forno abaixo do ponto de fusão | Fusão de partículas e densificação via difusão atômica |

| 4. Resfriamento | Solidificação controlada | Componente final, forte e estável |

Pronto para aprimorar as capacidades do seu laboratório com sinterização de precisão?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos essenciais para o processo de sinterização. Se você está trabalhando com peças metálicas complexas, materiais de alto ponto de fusão ou precisa de densidade máxima, nossas soluções são projetadas para atender às suas necessidades laboratoriais específicas.

Entre em contato com a KINTEK hoje para discutir como nossa experiência em equipamentos e consumíveis de laboratório pode ajudá-lo a alcançar resultados superiores em seus projetos de metalurgia do pó e ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Onde é usado o forno a vácuo? Essencial para manufatura aeroespacial, médica e de alta tecnologia

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo