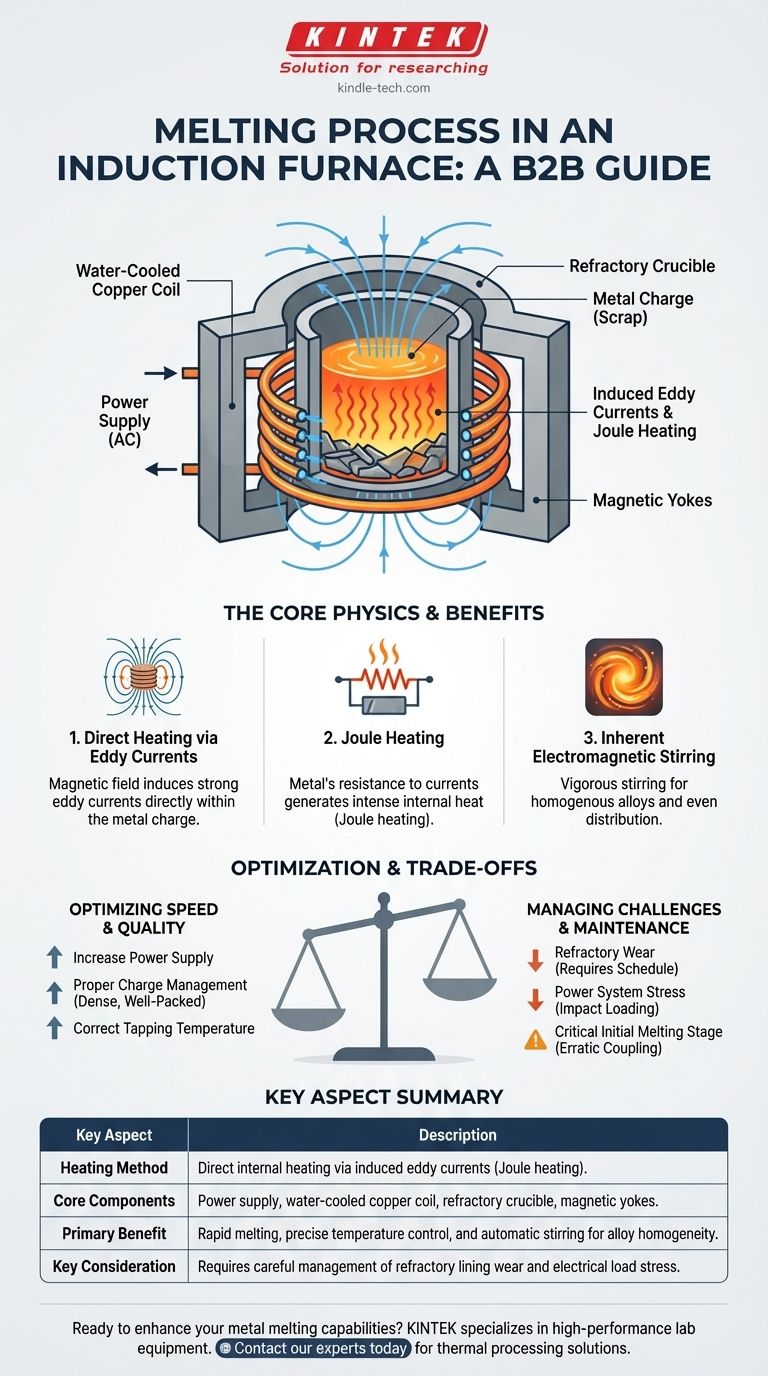

Em sua essência, o processo de fusão em um forno de indução é um método de aquecimento direto. Uma corrente elétrica alternada é passada através de uma bobina de cobre resfriada a água, que gera um campo magnético flutuante e poderoso dentro do cadinho do forno. Este campo magnético induz correntes elétricas fortes, conhecidas como correntes parasitas (eddy currents), diretamente na carga metálica, e a resistência natural do metal a essas correntes gera calor intenso, fazendo com que ela derreta rapidamente.

A conclusão crítica é que a fusão por indução ignora os métodos de aquecimento convencionais. Em vez de aquecer o forno para aquecer o metal, ela transforma o próprio metal na fonte de calor, oferecendo velocidade e controle excepcionais, mas exigindo um gerenciamento cuidadoso da carga elétrica e do revestimento do forno.

Desvendando o Processo de Indução

Para realmente entender a fusão, devemos primeiro analisar os componentes principais e a física que os conecta. O processo é elegante em sua simplicidade, mas poderoso em sua execução.

Os Componentes Principais

O forno é uma montagem de quatro partes essenciais que trabalham em conjunto.

- A fonte de alimentação fornece a corrente alternada (CA) de alta frequência que energiza todo o sistema.

- A bobina de cobre resfriada a água recebe essa corrente e gera o poderoso campo magnético.

- O cadinho, um recipiente com revestimento refratário, fica dentro da bobina e contém a carga metálica a ser fundida.

- Os iugos (yokes) são escudos magnéticos que envolvem a bobina, concentrando o campo magnético na carga e protegendo a estrutura do forno.

A Física do Aquecimento por Indução

O efeito de aquecimento é um resultado direto da Lei da Indução de Faraday e do aquecimento Joule. A corrente CA na bobina cria um campo magnético em constante mudança.

Este campo magnético penetra no metal condutor colocado dentro do cadinho, induzindo poderosas correntes parasitas a fluírem dentro do metal.

À medida que essas correntes parasitas circulam pelo metal, elas encontram a resistência elétrica inerente do material. Essa resistência converte a energia elétrica em calor a uma taxa incrível, um fenômeno conhecido como aquecimento Joule. O calor é gerado dentro do metal, não transferido de uma fonte externa.

O Efeito de Agitação Inerente

Um efeito secundário, altamente benéfico do campo eletromagnético, é uma vigorosa ação de agitação dentro do banho de metal fundido. Essa força garante que o metal líquido seja constantemente misturado.

Essa agitação automática é crucial para criar ligas de composição exata homogêneas, pois distribui uniformemente todos os elementos por toda a fusão sem intervenção mecânica.

Otimizando a Operação de Fusão

Simplesmente entender o processo não é suficiente; uma operação eficiente exige o controle de variáveis chave que impactam diretamente a velocidade, a qualidade e a longevidade do equipamento.

Fatores que Influenciam a Velocidade de Fusão

Para aumentar a velocidade de fusão, três alavancas principais podem ser ajustadas:

- Aumento de Potência: Uma fonte de alimentação de maior potência gerará um campo magnético mais forte, induzindo correntes parasitas maiores e, portanto, mais calor.

- Gerenciamento Adequado da Carga: O tamanho, a forma e a densidade da sucata metálica (a carga) afetam o quão bem ela se acopla ao campo magnético. Uma carga densa e bem compactada funde-se de forma mais eficiente.

- Temperatura de Vazamento Correta: O superaquecimento do metal fundido desperdiça energia e tempo e pode aumentar o desgaste do refratário. Manter uma temperatura de saída apropriada é fundamental para maximizar a vazão.

O Estágio Crítico de Fusão Inicial

O início do ciclo de fusão é o mais exigente para o equipamento. Uma carga distribuída irregularmente pode causar um acoplamento magnético errático.

Isso leva a fortes impactos na fonte de alimentação, o que pode potencialmente danificar componentes eletrônicos sensíveis, como tiristores, se o sistema não for projetado para suportar tais cargas.

Entendendo as Compensações e a Manutenção

Embora altamente eficaz, a fusão por indução não está isenta de desafios operacionais. Entender suas limitações é tão importante quanto conhecer seus benefícios.

O Benefício: Precisão e Controle

Como o calor é gerado dentro do metal e o processo pode ser contido, os fornos de indução oferecem um controle incomparável. Isso permite a fusão sob vácuo ou atmosfera inerte, o que é essencial para produzir metais e ligas de alta pureza sensíveis ao oxigênio.

O Desafio: Desgaste do Refratário

O revestimento do cadinho é constantemente exposto a temperaturas extremas e reações químicas com o metal fundido, causando sua erosão. Isso requer um cronograma rigoroso de manutenção e reparo.

Pequenas erosões ou rachaduras podem exigir apenas um reparo parcial, onde as áreas danificadas são raspadas e preenchidas novamente. No entanto, a erosão uniforme exige um revestimento completo (full reline), um processo mais complexo de instalação de uma forma e compactação de novo material refratário.

O Risco: Estresse no Sistema de Energia

A alta demanda de energia do forno e o potencial de flutuações de carga, especialmente no início de um ciclo, impõem um estresse significativo ao sistema elétrico. Uma fonte de alimentação robusta projetada para resistência a impactos é inegociável para uma operação confiável.

Fazendo a Escolha Certa para o Seu Objetivo

Suas prioridades operacionais ditarão onde você concentrará sua atenção ao operar um forno de indução.

- Se seu foco principal é a vazão máxima: Priorize uma fonte de alimentação de alta potência e uma prática de carregamento disciplinada que garanta um fornecimento de sucata denso e consistente.

- Se seu foco principal é a qualidade da liga: Aproveite a agitação eletromagnética e considere fornos capazes de controle de atmosfera para evitar contaminação.

- Se seu foco principal é a confiabilidade operacional: Implemente um cronograma rigoroso de manutenção preventiva para o revestimento refratário e garanta que sua fonte de alimentação esteja adequadamente especificada para cargas de impacto.

Dominar a fusão por indução é um equilíbrio entre aproveitar sua física poderosa e respeitar suas demandas operacionais.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Método de Aquecimento | Aquecimento interno direto via correntes parasitas induzidas (aquecimento Joule). |

| Componentes Principais | Fonte de alimentação, bobina de cobre resfriada a água, cadinho refratário, iugos magnéticos. |

| Benefício Principal | Fusão rápida, controle preciso de temperatura e agitação automática para homogeneidade da liga. |

| Consideração Chave | Requer gerenciamento cuidadoso do desgaste do revestimento refratário e do estresse da carga elétrica. |

Pronto para aprimorar suas capacidades de fusão de metal? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades laboratoriais. Nossa experiência em soluções de processamento térmico pode ajudá-lo a alcançar tempos de fusão mais rápidos, qualidade superior de liga e maior confiabilidade operacional. Entre em contato com nossos especialistas hoje para discutir como nossas soluções de forno de indução podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o efeito do aumento da pressão durante a sinterização? Obtenha Densidade Máxima e Desempenho Superior

- O que é prensagem a quente a vácuo? Alcance Densidade e Pureza Máximas em Materiais Avançados

- Do que depende a resistência da soldagem por brasagem? Domine as 3 Chaves para uma Junta Forte

- É possível obter um arco elétrico no vácuo? Como a Alta Tensão Cria Plasma no Vazio

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados