Em sua essência, o forjamento por prensagem a quente é um processo de conformação de metal onde um pedaço de metal, conhecido como tarugo (billet), é aquecido a uma temperatura maleável abaixo do seu ponto de fusão. Este tarugo aquecido é então colocado entre duas matrizes e moldado pela aplicação de pressão mecânica ou hidráulica lenta, contínua e imensa. Ao contrário dos impactos violentos do forjamento por estampagem (drop forging), esta ação de prensagem controlada espreme o metal, forçando-o a preencher a cavidade da matriz e a se conformar ao formato desejado.

O verdadeiro valor do forjamento por prensagem a quente não está apenas em criar uma forma, mas em refinar a estrutura de grão interna do metal. Este processo produz componentes com resistência, densidade e resistência à fadiga excepcionais, que são frequentemente superiores às peças feitas por fundição ou usinagem.

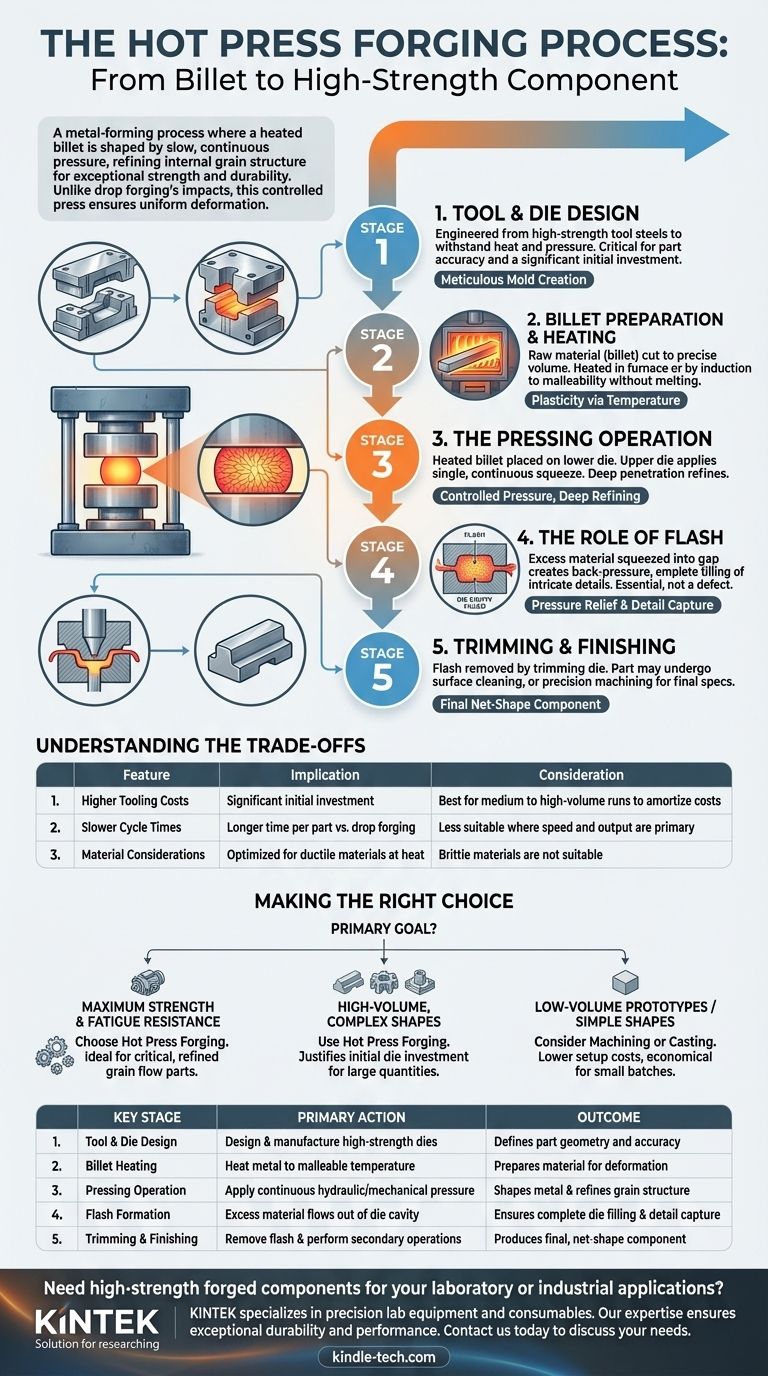

O Processo de Forjamento por Prensagem a Quente: Uma Análise Passo a Passo

Compreender a jornada de uma barra de metal simples para um componente de alta resistência revela por que este processo é escolhido para aplicações críticas.

Passo 1: Projeto da Ferramenta e da Matriz

Todo o processo começa com a engenharia. As matrizes, que atuam como moldes para o metal, são meticulosamente projetadas e fabricadas com base nas especificações do componente final.

Essas ferramentas são tipicamente feitas de aços ferramenta de alta resistência e resistentes ao desgaste, pois devem suportar temperaturas e pressões extremas repetidamente. Esta fase inicial de ferramental é um investimento significativo e é fundamental para a precisão final da peça.

Passo 2: Preparação e Aquecimento do Tarugo

A matéria-prima, geralmente na forma de uma barra ou lingote chamado tarugo (billet), é cortada em um volume preciso. O volume deve ser exato o suficiente para preencher a cavidade da matriz com uma pequena quantidade de excesso planejado.

O tarugo é então aquecido em um forno ou por indução até sua temperatura de forjamento. Essa temperatura, que varia conforme a liga, torna o metal plástico e maleável sem derretê-lo, permitindo que seja moldado com menos força e sem rachaduras.

Passo 3: A Operação de Prensagem

O tarugo aquecido é rapidamente transferido para a prensa e colocado sobre a matriz inferior. A prensa força então a matriz superior para baixo sobre o tarugo com um único movimento contínuo de esmagamento.

Esta aplicação lenta de pressão é uma característica chave do forjamento por prensagem. Garante que a deformação penetre profundamente no centro da peça de trabalho, refinando a estrutura de grão uniformemente por toda a peça.

Passo 4: O Papel da Rebarba (Flash)

À medida que as matrizes se fecham, algum excesso de material é espremido para fora da cavidade da matriz em uma pequena folga. Esse material excedente é chamado de rebarba (flash).

A rebarba não é um defeito; é uma parte planejada e essencial do processo. Ela atua como uma válvula de alívio de pressão e, mais importante, sua resistência ao fluxo cria uma contrapressão que garante que a cavidade principal da matriz seja completamente preenchida, capturando cada detalhe intrincado do projeto.

Passo 5: Corte e Acabamento

Após a formação da peça, ela é removida da prensa, e a rebarba é cortada em uma operação secundária, muitas vezes usando uma matriz de corte (trimming die) dedicada.

O componente forjado pode então passar por processos adicionais, como tratamento térmico para atingir propriedades mecânicas específicas, jateamento para limpar a superfície ou usinagem de precisão para recursos que exigem tolerâncias extremamente apertadas.

Compreendendo as Compensações e Limitações

Embora poderosa, a forjamento por prensagem a quente não é a solução certa para todos os problemas. Pesar objetivamente suas compensações é crucial para tomar uma decisão informada.

Custos de Ferramental Inicial Mais Altos

O projeto e a fabricação de matrizes robustas e resistentes ao calor representam um custo inicial significativo. Conforme observa o material de referência, essas matrizes são mais complexas e caras do que os moldes usados para fundição.

Este investimento torna o forjamento por prensagem mais adequado para tiragens de produção de médio a alto volume, onde o custo pode ser amortizado em milhares de unidades.

Tempos de Ciclo Mais Lentos

Em comparação com os golpes rápidos do forjamento por estampagem, o esmagamento lento e controlado de uma prensa de forjamento resulta em um tempo de ciclo mais longo por peça.

Isso torna o processo menos adequado para aplicações onde a velocidade pura e a produção máxima são os principais impulsionadores em detrimento da qualidade e complexidade da peça.

Considerações de Material

Embora uma ampla gama de metais ferrosos e não ferrosos possa ser forjada por prensagem (incluindo ligas de aço, alumínio e titânio), o processo é otimizado para materiais com boa ductilidade em temperaturas elevadas. Materiais quebradiços não são candidatos adequados.

Fazendo a Escolha Certa para o Seu Componente

Para determinar se o forjamento por prensagem a quente é o caminho de fabricação correto, alinhe as capacidades do processo com seu objetivo principal de engenharia.

- Se seu foco principal for resistência máxima e resistência à fadiga: Escolha o forjamento por prensagem a quente por sua capacidade de produzir um fluxo de grão refinado e contínuo, ideal para peças críticas como componentes de motor, engrenagens e acessórios estruturais.

- Se seu foco principal for produção de alto volume de formas complexas: Use o forjamento por prensagem a quente quando a geometria da peça for intrincada e o volume de produção for grande o suficiente para justificar o investimento inicial na matriz.

- Se seu foco principal for protótipos de baixo volume ou formas simples: Considere métodos alternativos, como usinagem a partir de tarugo (bar stock) ou fundição, que têm custos iniciais de configuração mais baixos e são mais econômicos para pequenas quantidades.

Em última análise, o forjamento por prensagem a quente é uma ferramenta de engenharia para criar componentes onde a resistência e a confiabilidade não são negociáveis.

Tabela de Resumo:

| Estágio Chave | Ação Principal | Resultado |

|---|---|---|

| Projeto da Ferramenta e Matriz | Projeto e fabricação de matrizes de alta resistência | Define a geometria e a precisão da peça |

| Aquecimento do Tarugo | Aquecer o metal a uma temperatura maleável | Prepara o material para a deformação |

| Operação de Prensagem | Aplicar pressão hidráulica/mecânica contínua | Moldar o metal e refinar a estrutura de grão |

| Formação da Rebarba | Excesso de material flui para fora da cavidade da matriz | Garante o preenchimento completo da matriz e a captura de detalhes |

| Corte e Acabamento | Remover rebarba e realizar operações secundárias | Produz o componente final, de forma líquida (net-shape) |

Precisa de componentes forjados de alta resistência para suas aplicações laboratoriais ou industriais? A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão, e entendemos o papel crítico das peças metálicas confiáveis em ambientes exigentes. Nossa experiência em materiais e processos de fabricação garante que você obtenha componentes com durabilidade e desempenho excepcionais. Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de resistência e confiabilidade.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que o controle preciso de temperatura é necessário para a prensagem a quente a vácuo de SiC/Cu? Dominando a Fase de Interface Cu9Si

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Qual papel uma prensa quente de alta temperatura desempenha na sinterização de NITE-SiC? Otimize seu processo de densificação

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6