Em sua essência, a Deposição Química de Vapor (CVD) é um processo para criar um revestimento sólido de alto desempenho em uma superfície a partir de um gás. Funciona introduzindo gases "precursores" específicos em uma câmara de alta temperatura contendo o objeto a ser revestido, conhecido como substrato. O calor desencadeia uma reação química, fazendo com que os gases se decomponham e depositem um novo filme fino sólido, átomo por átomo, na superfície do substrato.

O conceito central da CVD não é apenas revestir uma superfície, mas sintetizar um novo material diretamente sobre ela. Ao controlar cuidadosamente a temperatura, pressão e química dos gases, é possível construir filmes extremamente puros, densos e uniformes que são quimicamente ligados ao substrato subjacente.

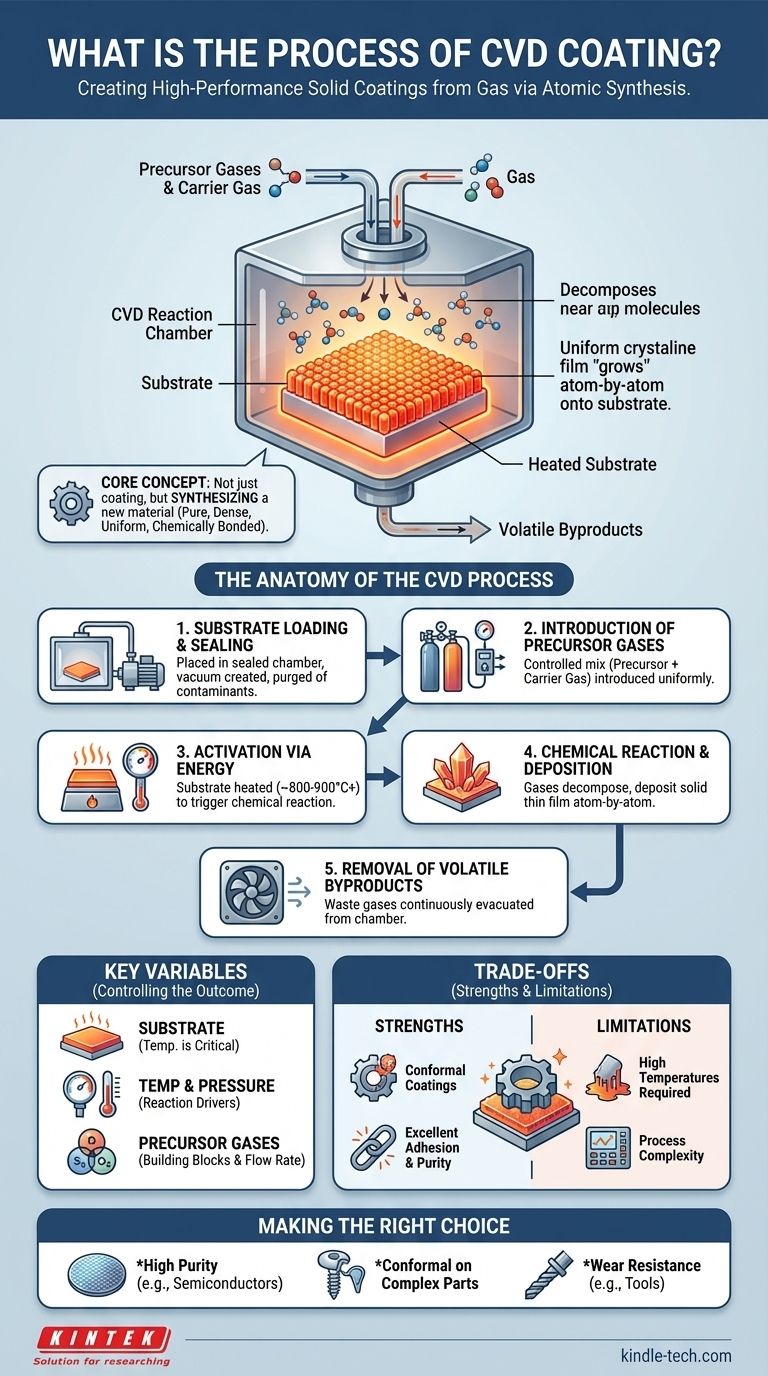

A Anatomia do Processo CVD

O processo CVD pode ser dividido em quatro estágios fundamentais. Cada etapa é crítica para controlar as propriedades finais do filme depositado.

Etapa 1: Carregamento do Substrato e Vedação da Câmara

O processo começa colocando o objeto a ser revestido — o substrato — dentro de uma câmara de reação selada. A câmara é então purgada e um vácuo é criado para remover quaisquer contaminantes e controlar a pressão com precisão.

Etapa 2: Introdução de Gases Precursores

Uma mistura de gases cuidadosamente controlada é introduzida na câmara. Esta mistura inclui um ou mais gases precursores voláteis, que contêm os átomos necessários para o filme final (por exemplo, um gás contendo carbono como o metano para criar diamante).

Frequentemente, um gás carreador inerte como argônio ou nitrogênio também é usado para diluir os precursores e ajudar a transportá-los uniformemente sobre o substrato.

Etapa 3: Ativação por Energia

A energia é aplicada para desencadear a reação química. Na CVD térmica tradicional, isso é feito aquecendo o substrato a temperaturas extremamente altas, frequentemente entre 800°C e 900°C ou mais.

A superfície quente do substrato fornece a energia necessária para quebrar as ligações químicas nas moléculas do gás precursor que entram em contato com ela.

Etapa 4: Reação Química e Deposição

À medida que os gases precursores se decompõem no substrato quente, ocorre uma reação química. Esta reação forma um material sólido estável que se deposita na superfície, criando um filme fino.

Por exemplo, na produção de grafeno, o gás contendo carbono se decompõe em um substrato de cobre quente, e os átomos de carbono se organizam em uma rede de grafeno. O substrato pode atuar como uma superfície quente simples ou como um catalisador que participa ativamente e facilita a reação.

Etapa 5: Remoção de Subprodutos Voláteis

A reação química não apenas produz o filme sólido desejado, mas também cria subprodutos voláteis. Esses gases residuais são continuamente removidos da câmara pelo sistema de vácuo para evitar que contaminem o filme e para impulsionar a reação.

As Variáveis Chave Que Controlam o Resultado

A qualidade, espessura e estrutura de um revestimento CVD não são acidentais. Elas são o resultado direto da manipulação de alguns parâmetros chave.

O Substrato: Mais do que Apenas uma Superfície

O substrato é a base para o revestimento. Sua temperatura é o fator mais crítico, pois dita a taxa e o tipo de reação química que ocorre. Em alguns casos, como o crescimento de grafeno em cobre, o material do substrato também atua como catalisador.

Temperatura e Pressão: Os Impulsionadores da Reação

A temperatura fornece a energia de ativação para a deposição. Temperaturas mais altas geralmente levam a taxas de deposição mais rápidas e podem influenciar a estrutura cristalina do filme.

A pressão dentro da câmara determina a concentração das moléculas de gás e como elas se movem. Pressões mais baixas ajudam a garantir que as reações ocorram principalmente na superfície do substrato, em vez de na fase gasosa, levando a filmes de maior qualidade.

Gases Precursores: Os Blocos Construtores

A escolha dos gases precursores é fundamental, pois define a composição elementar do revestimento final. A taxa de fluxo na qual esses gases são introduzidos na câmara é precisamente medida para garantir um processo de deposição estável e repetível.

Compreendendo as Compensações

Como qualquer tecnologia, a CVD possui características distintas que a tornam ideal para algumas aplicações e inadequada para outras.

Ponto Forte: Revestimentos de Alta Qualidade e Conformidade

Como a deposição ocorre a partir de uma fase gasosa, a CVD pode revestir uniformemente formas complexas e tridimensionais com altas relações de aspecto. Essa capacidade de criar revestimentos conformes é uma vantagem significativa sobre métodos de linha de visão como PVD (Deposição Física de Vapor).

Ponto Forte: Excelente Adesão e Pureza

O filme é criado através de uma reação química com a superfície, resultando em uma ligação forte e aderente. O ambiente controlado de alto vácuo permite a criação de filmes extremamente puros e densos com estruturas cristalinas específicas.

Limitação: A Necessidade de Altas Temperaturas

As altas temperaturas exigidas por muitos processos CVD podem danificar ou deformar substratos sensíveis ao calor, como plásticos ou certos metais. Isso limita a gama de materiais que podem ser revestidos com CVD térmica tradicional.

Desafio: Complexidade do Processo

A CVD requer controle preciso sobre múltiplas variáveis (temperatura, pressão, fluxo de gás) e envolve o gerenciamento de gases precursores e subprodutos potencialmente perigosos. Isso torna o equipamento e o processo mais complexos do que alguns outros métodos de revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios centrais da CVD permite determinar se ela se alinha com seus requisitos técnicos específicos.

- Se o seu foco principal é criar filmes altamente puros e cristalinos (como semicondutores ou diamante): A CVD é o padrão da indústria porque sintetiza o material com precisão em nível atômico.

- Se o seu foco principal é revestir peças complexas e tridimensionais de forma uniforme: A natureza gasosa da CVD permite produzir excelentes revestimentos conformes onde outros métodos falham.

- Se o seu foco principal é revestir materiais sensíveis à temperatura: Você deve considerar variantes de baixa temperatura como a CVD Aprimorada por Plasma (PECVD), que usa um plasma de RF para ativar a reação em vez de apenas calor, ou buscar métodos alternativos.

- Se o seu foco principal é a resistência ao desgaste em ferramentas de corte: A CVD é frequentemente usada para criar revestimentos espessos, duros e duráveis, como nitreto de titânio (TiN) e carbono tipo diamante (DLC).

Ao dominar a química dos gases, a CVD nos capacita a projetar materiais e superfícies com propriedades inatingíveis por outros meios.

Tabela Resumo:

| Estágio do Processo CVD | Ação Chave | Resultado |

|---|---|---|

| 1. Carregamento do Substrato | Colocar objeto em câmara selada e a vácuo | Superfície limpa e livre de contaminantes |

| 2. Introdução de Gás | Introduzir gases precursores e carreadores | Ambiente químico controlado |

| 3. Ativação por Energia | Aquecer substrato (800-900°C+) | Quebra as ligações dos gases para a reação |

| 4. Reação e Deposição | Reação química na superfície quente | Crescimento de filme fino átomo por átomo |

| 5. Remoção de Subprodutos | Sistema de vácuo remove gases residuais | Revestimento puro e não contaminado |

Pronto para projetar superfícies superiores com revestimentos CVD de precisão?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para síntese de materiais de ponta. Seja você desenvolvendo semicondutores, revestimentos de ferramentas resistentes ao desgaste ou explorando aplicações de grafeno, nossas soluções CVD oferecem a pureza excepcional, cobertura conforme e forte adesão que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas CVD personalizados podem acelerar a inovação do seu laboratório e alcançar seus objetivos específicos de revestimento.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD