A calcinação é um processo de aquecimento a alta temperatura usado para provocar uma mudança química em minérios e outros materiais sólidos. Seu principal objetivo é remover componentes voláteis, como dióxido de carbono ou água, do minério. Por exemplo, aquecer calcário (carbonato de cálcio) libera gás dióxido de carbono, deixando para trás cal (óxido de cálcio).

O propósito central da calcinação não é simplesmente aquecer um minério, mas induzir sua decomposição térmica. Isso purifica e concentra o minério, tornando-o mais poroso e quimicamente adequado para a próxima etapa de extração de metal, que é tipicamente a redução.

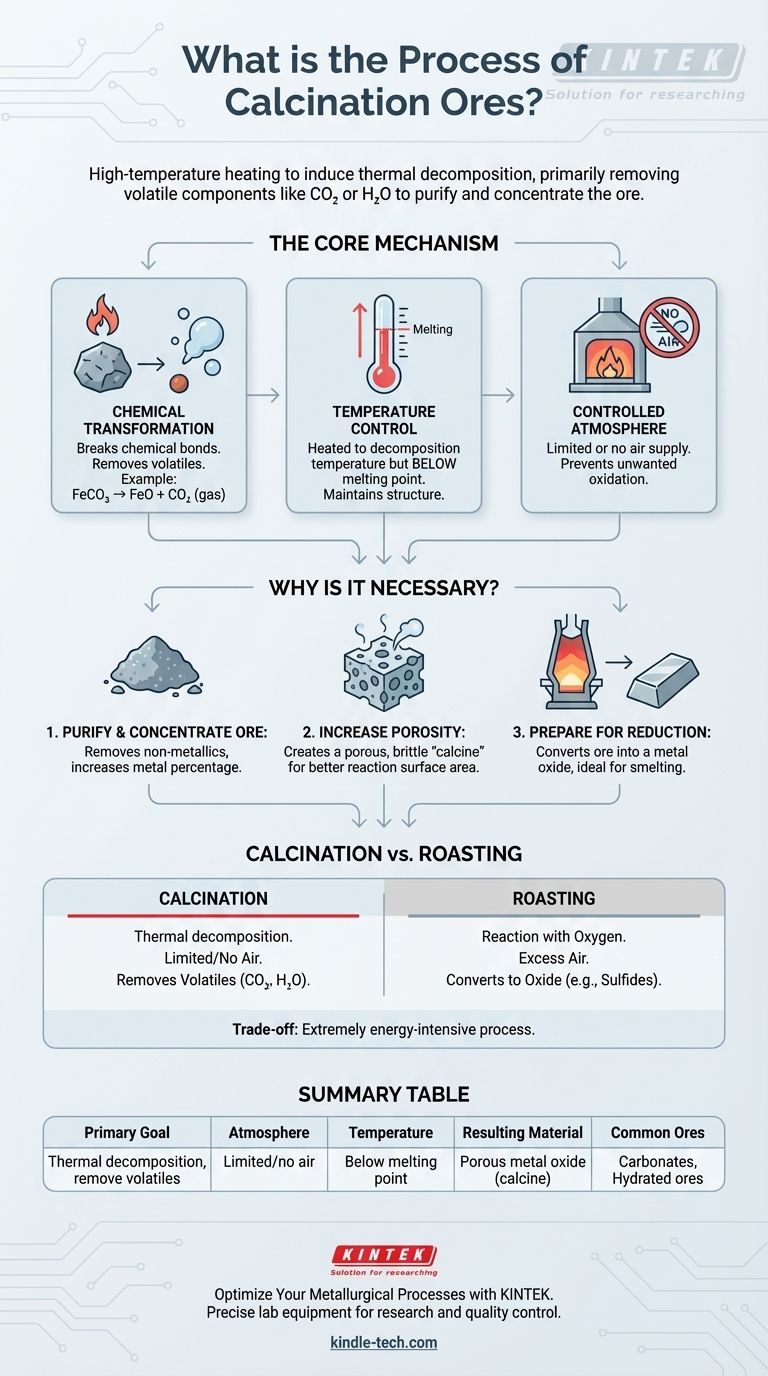

O Mecanismo Central: O Que Acontece Durante a Calcinação?

A calcinação é um processo fundamental na metalurgia e na ciência dos materiais. Entender seu mecanismo central requer observar a reação química, o papel da temperatura e as condições atmosféricas específicas utilizadas.

A Transformação Química

O calor aplicado durante a calcinação fornece a energia necessária para quebrar as ligações químicas dentro do minério. Isso faz com que o material se decomponha em duas ou mais substâncias mais simples.

Um resultado principal é a remoção de um componente volátil, que escapa como gás, deixando para trás um sólido mais concentrado. Exemplos comuns para diferentes tipos de minério incluem:

- Minérios Carbonatados:

FeCO₃ (Siderita) → FeO (Óxido de Ferro(II)) + CO₂ (gás) - Minérios Hidratados:

Al₂O₃·2H₂O (Bauxita) → Al₂O₃ (Alumina) + 2H₂O (gás)

O Papel Crítico da Temperatura

O processo exige o aquecimento do minério a uma temperatura alta o suficiente para iniciar a decomposição, mas abaixo do seu ponto de fusão.

Se o minério derretesse, sua estrutura mudaria completamente, frustrando o objetivo de criar um sólido poroso e reativo para a próxima etapa. Cada mineral tem uma temperatura de decomposição específica que deve ser mantida com precisão.

A Atmosfera Controlada

Uma característica definidora da calcinação é que ela é tipicamente realizada na ausência ou com um suprimento limitado de ar.

Isso evita a oxidação indesejada do minério. O objetivo é puramente a decomposição, não uma reação com o oxigênio da atmosfera.

Por Que a Calcinação é uma Etapa Necessária?

Metalurgistas não realizam este processo intensivo em energia sem um bom motivo. A calcinação serve a várias funções críticas que tornam a extração subsequente de metal mais eficiente.

Para Purificar e Concentrar o Minério

Ao liberar componentes como água e dióxido de carbono, o processo remove substâncias não metálicas. Isso aumenta significativamente a porcentagem do metal desejado no material restante, tornando-o mais concentrado.

Para Aumentar a Porosidade

À medida que os gases escapam do minério sólido, eles deixam para trás uma rede de poros minúsculos. Isso torna o material resultante, conhecido como "calcinado", muito mais poroso e quebradiço.

Esta área de superfície aumentada é crucial porque permite que os gases redutores (como o monóxido de carbono em um alto-forno) penetrem e reajam com o minério de forma mais eficaz e rápida.

Para Preparar para a Fundição (Redução)

Em última análise, a calcinação converte o minério em uma forma — geralmente um óxido metálico — que é idealmente adequada para a redução. Um óxido poroso e concentrado é muito mais fácil de converter em um metal puro do que o minério bruto original.

Compreendendo Distinções Chave e Compensações

Para compreender totalmente a calcinação, é essencial distingui-la de um processo semelhante e reconhecer seu principal desafio industrial.

Calcinação vs. Ustulação (Roasting)

Estes dois termos são frequentemente confundidos, mas descrevem objetivos químicos fundamentalmente diferentes.

- Calcinação é decomposição térmica, realizada com ar limitado ou ausente. O objetivo é remover voláteis como H₂O ou CO₂.

- Ustulação (Roasting) é uma reação com oxigênio, realizada com excesso de ar. O objetivo é converter um minério (frequentemente um sulfeto metálico) em um óxido metálico. Por exemplo:

2ZnS + 3O₂ → 2ZnO + 2SO₂.

O Custo Energético

Aquecer grandes quantidades de minério a centenas ou milhares de graus Celsius é um processo extremamente intensivo em energia. O custo do combustível é um fator econômico significativo em qualquer operação de fundição em grande escala e é a principal compensação desta etapa essencial.

Combinando o Processo com o Seu Objetivo

O tratamento térmico correto depende inteiramente da natureza química do minério que você está processando.

- Se o seu foco principal são minérios carbonatados ou hidratados: A calcinação é a primeira etapa essencial para liberar CO₂ ou H₂O e produzir o óxido metálico.

- Se o seu foco principal são minérios sulfurados: A ustulação, e não a calcinação, é o processo correto para converter o sulfeto em um óxido reagindo-o com oxigênio.

- Se o seu foco principal são minérios de óxido que já estão puros: Nenhum dos processos pode ser necessário, e o minério pode prosseguir diretamente para a redução.

A calcinação é a etapa preparatória fundamental que transforma o minério bruto em um material refinado pronto para a criação final do metal puro.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Decomposição térmica para remover componentes voláteis (ex: CO₂, H₂O) |

| Atmosfera | Ar limitado ou ausente para prevenir oxidação indesejada |

| Temperatura | Aquecido abaixo do ponto de fusão do minério |

| Material Resultante | Óxido metálico purificado e poroso (calcinado) pronto para redução |

| Tipos Comuns de Minério | Minérios carbonatados (ex: calcário) e Minérios Hidratados (ex: bauxita) |

Otimize Seus Processos Metalúrgicos com a KINTEK

Compreender o tratamento térmico preciso que seus materiais exigem é fundamental para a eficiência na extração e purificação de metais. Quer suas operações envolvam calcinação, ustulação ou outros processos de alta temperatura, ter o equipamento de laboratório correto é essencial para pesquisa, desenvolvimento e controle de qualidade.

A KINTEK é especializada no fornecimento de fornos de laboratório, reatores e consumíveis robustos e precisos, projetados para atender às exigências rigorosas de laboratórios de metalurgia e ciência dos materiais. Nosso equipamento garante controle preciso de temperatura e condições atmosféricas, ajudando você a alcançar resultados consistentes e confiáveis.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem apoiar seus objetivos específicos de processamento de minério e extração de metal.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto