O problema fundamental no tratamento térmico é gerenciar o equilíbrio entre alcançar as propriedades desejadas do material e prevenir efeitos colaterais indesejados. Em altas temperaturas, os metais tornam-se altamente reativos com seu ambiente, levando a defeitos como oxidação superficial, enquanto os métodos usados para prevenir esses defeitos introduzem seus próprios custos significativos, complexidades e riscos específicos do material.

O desafio central do tratamento térmico não é simplesmente o ciclo de aquecimento e resfriamento em si, mas sim o controle preciso da atmosfera do forno. Uma atmosfera descontrolada degrada a peça de trabalho, enquanto uma controlada introduz complexidade operacional e despesas significativas.

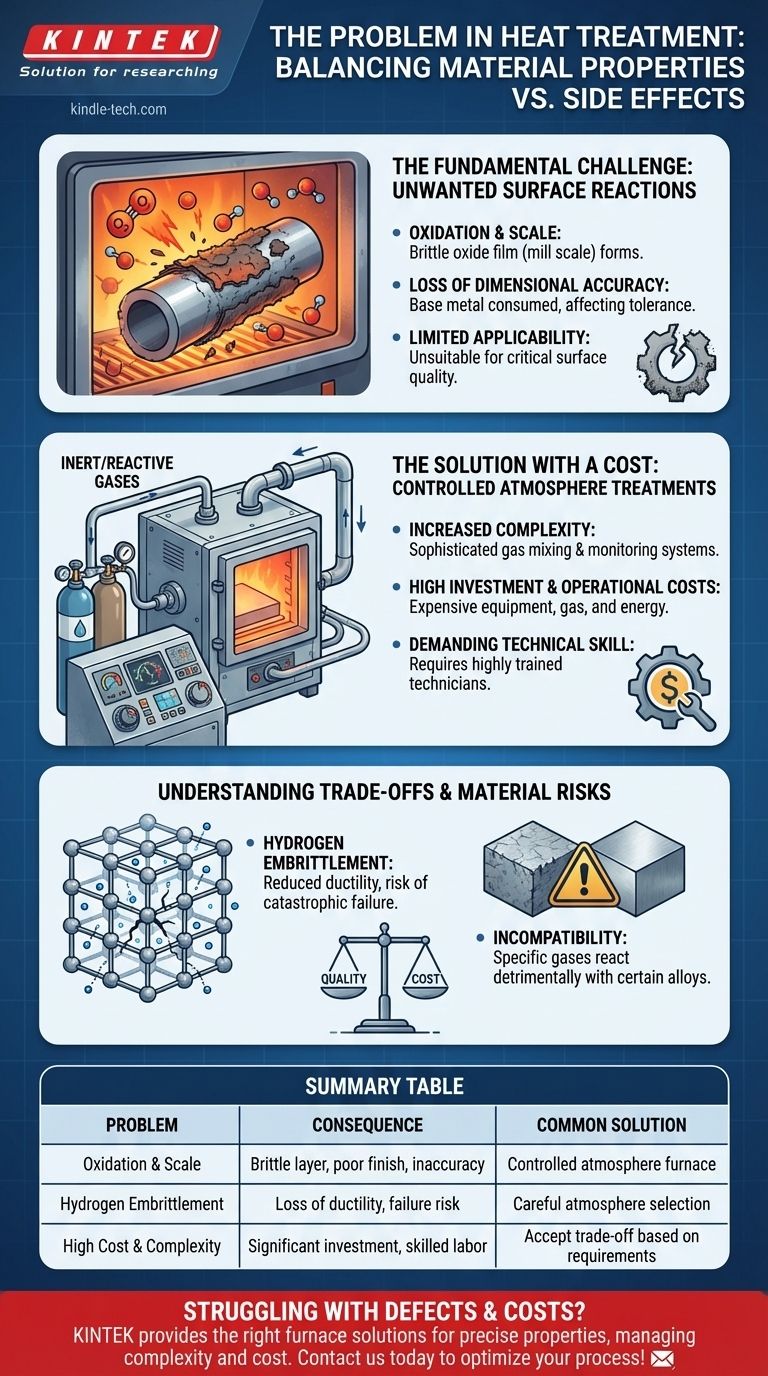

O Desafio Fundamental: Reações Superficiais Indesejadas

Quando um metal é aquecido em uma atmosfera comum, sua química superficial é inevitavelmente alterada. Este é o problema mais comum e básico no tratamento térmico.

O Problema da Oxidação e da Carepa

Em temperaturas elevadas, a superfície do metal reage agressivamente com o oxigênio do ar. Essa reação química forma uma camada quebradiça e escamosa conhecida como filme de óxido ou carepa de laminação.

Essa camada de óxido compromete a integridade da peça. Ela altera o acabamento superficial, pode descamar e muitas vezes precisa ser removida por meio de processos secundários caros, como jateamento de areia ou decapagem ácida.

Perda de Precisão Dimensional

A formação de um filme de óxido não é apenas um revestimento superficial; ele consome o metal base. Esse processo pode levar à perda de material e a uma alteração nas dimensões precisas da peça, o que é inaceitável para componentes de alta tolerância.

Aplicabilidade Limitada

Devido a esses problemas de degradação superficial, o tratamento térmico em uma atmosfera comum é frequentemente inadequado para peças acabadas ou componentes onde a qualidade superficial e a precisão dimensional são críticas.

A Solução com um Custo: Tratamentos em Atmosfera Controlada

Para prevenir a oxidação, as peças de trabalho podem ser tratadas termicamente em um forno selado onde a atmosfera é cuidadosamente controlada, frequentemente usando gases inertes ou reativos. Embora eficaz, essa solução introduz um novo conjunto de problemas.

Aumento da Complexidade do Equipamento

Fornos de atmosfera controlada são muito mais complexos do que seus equivalentes comuns. Eles exigem sistemas sofisticados para misturar gases, monitorar a composição e manter um ambiente selado, o que aumenta os pontos de falha potencial.

Altos Custos de Investimento e Operacionais

O investimento inicial para este equipamento especializado é substancial. Além disso, os custos contínuos de compra de gases específicos e da energia necessária para manter o sistema tornam o processo muito mais caro.

Habilidade Técnica Exigente

Operar um forno de atmosfera controlada não é uma tarefa simples. Requer técnicos altamente treinados que compreendam a metalurgia, a química dos gases e os protocolos de segurança envolvidos para prevenir falhas no processo ou condições perigosas.

Compreendendo as Trocas e os Riscos Específicos do Material

Escolher um método de tratamento térmico é uma questão de equilibrar os requisitos de qualidade com o custo e a viabilidade técnica. Além desse equilíbrio, processos específicos carregam riscos inerentes ao material.

O Risco de Fragilização por Hidrogênio

Um perigo significativo em certas atmosferas controladas, particularmente aquelas com alto teor de hidrogênio, é a fragilização por hidrogênio. Pequenos átomos de hidrogênio podem difundir-se na estrutura cristalina de alguns aços, reduzindo severamente sua ductilidade e tornando-os quebradiços e propensos a falhas catastróficas sob tensão.

Incompatibilidade com Certos Materiais

Nem todos os materiais podem ser tratados em uma determinada atmosfera controlada. Os gases específicos usados podem ter reações não intencionais e prejudiciais com certos elementos de liga, tornando a seleção do processo uma decisão de engenharia crítica.

O Dilema Custo vs. Qualidade

Este é o principal compromisso. O tratamento em atmosfera comum é barato, mas resulta em um acabamento superficial ruim. O tratamento em atmosfera controlada proporciona uma superfície impecável, mas a um custo e nível de complexidade significativamente mais altos.

Fazendo a Escolha Certa para Sua Aplicação

O "melhor" processo de tratamento térmico depende inteiramente da aplicação final do componente. Sua decisão deve ser guiada pelos requisitos específicos da peça.

- Se seu foco principal é a relação custo-benefício para peças não críticas: Um tratamento em atmosfera comum é viável, mas você deve considerar as etapas de pós-processamento necessárias, como limpeza ou usinagem.

- Se seu foco principal é alta integridade superficial e precisão dimensional: Um processo em atmosfera controlada é necessário, e você deve orçar os custos mais altos e a supervisão técnica exigida.

- Se você estiver tratando ligas de alta resistência ou especializadas: Você deve selecionar cuidadosamente uma atmosfera que evite riscos específicos como a fragilização por hidrogênio e seja quimicamente compatível com seu material.

Compreender esses desafios inerentes é o primeiro passo para projetar com sucesso as propriedades precisas do material que seu projeto exige.

Tabela Resumo:

| Problema | Consequência | Solução Comum |

|---|---|---|

| Oxidação e Carepa | Camada superficial quebradiça, acabamento ruim, imprecisão dimensional | Forno de atmosfera controlada |

| Fragilização por Hidrogênio | Perda de ductilidade, risco de falha catastrófica | Seleção cuidadosa da atmosfera |

| Alto Custo e Complexidade | Investimento significativo em equipamentos, gases e mão de obra qualificada | Aceitar o compromisso com base nos requisitos da peça |

Com dificuldades com defeitos e custos de tratamento térmico? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções de forno certas para ajudar seu laboratório a alcançar propriedades precisas do material, gerenciando a complexidade e o custo. Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para seus materiais específicos e requisitos de qualidade. Entre em contato conosco hoje para otimizar seu processo de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.