Na sua essência, o princípio de um forno de sinterização é utilizar calor controlado, e por vezes pressão, para transformar um material em pó ou granular num objeto sólido e denso. Este processo, conhecido como sinterização, funciona incentivando os átomos na superfície de partículas individuais a difundirem-se e a ligarem-se a partículas vizinhas, fundindo-as sem fundir totalmente todo o material.

O propósito fundamental de qualquer forno de sinterização não é derreter o material, mas sim criar um ambiente térmico e atmosférico preciso onde a difusão atómica em estado sólido possa ocorrer, eliminando os vazios entre as partículas para formar uma massa coerente e fortalecida.

O Princípio Central: Difusão Atómica, Não Fusão

O conceito de sinterização pode parecer contraintuitivo. Está a criar um sólido a partir de um pó aquecendo-o, mas criticamente, está a manter a temperatura abaixo do ponto de fusão do material. O forno é a ferramenta que torna esta transformação possível.

O Que é a Sinterização?

A sinterização é um tratamento térmico que faz com que as partículas se liguem, aumentando a resistência e a densidade do material. É um processo impulsionado pela redução da energia superficial.

Imagine um balde de bolhas de sabão; com o tempo, as bolhas mais pequenas fundem-se para formar bolhas maiores porque é um estado de energia mais estável e mais baixa. A sinterização funciona num princípio semelhante a nível atómico.

O Papel do Calor e dos Pontos de Contacto

O calor fornece a energia. Excita os átomos dentro do material, dando-lhes a mobilidade para se moverem ou "difundirem" de uma partícula para outra através dos pontos onde se tocam.

À medida que esta difusão ocorre, as fronteiras entre as partículas originais desaparecem lentamente, e os pequenos vazios ou poros entre elas encolhem e são eliminados.

O Objetivo: Reduzir Vazios e Aumentar a Densidade

O objetivo final é criar um objeto sólido e denso a partir de um pó solto. A função do forno é gerir o ambiente — temperatura, atmosfera e, por vezes, pressão — para maximizar este processo de difusão de forma eficiente e eficaz.

Funções Chave do Forno que Permitem a Sinterização

Existem diferentes designs de fornos, mas todos manipulam os mesmos fatores ambientais fundamentais para alcançar uma sinterização bem-sucedida.

Controlo da Temperatura

Este é o principal motor da sinterização. Os elementos de aquecimento, muitas vezes resistências elétricas ou bobinas de indução, elevam a temperatura do material até um ponto preciso onde a difusão atómica está ativa, mas a fusão em massa ainda não começou.

Os fornos de indução, por exemplo, utilizam uma corrente alternada numa bobina para induzir correntes parasitas diretamente no material, gerando calor internamente para um aquecimento extremamente rápido e eficiente.

Controlo da Atmosfera

O ambiente dentro do forno é fundamental. Muitos materiais, especialmente metais, oxidam-se rapidamente a altas temperaturas se expostos ao ar, o que impede a ligação adequada.

Um forno de sinterização a vácuo aborda isto, bombeando o ar para fora, criando um ambiente limpo que previne a oxidação e a contaminação. Isto resulta numa maior pureza e melhor desempenho no produto final.

Aplicação de Pressão Mecânica

Para alguns materiais avançados, como cerâmicas de alto desempenho, o calor sozinho não é suficiente para atingir a densidade desejada.

Um forno de sinterização por prensagem a quente combina alta temperatura com alta pressão mecânica. A pressão força fisicamente as partículas a ficarem mais próximas, aumentando o número de pontos de contacto e acelerando o processo de difusão e densificação.

Arquiteturas Comuns de Fornos de Sinterização

Embora os princípios de calor e atmosfera sejam universais, o design mecânico de um forno é frequentemente adaptado a um processo específico ou volume de produção.

Processamento em Lote vs. Contínuo

Um forno de carregamento inferior (bottom-loading furnace) é um tipo de forno de lote onde a carga é levantada por baixo para uma câmara uniformemente aquecida. Este design proporciona excelente uniformidade de temperatura para processamento de lote único e de alta qualidade.

Em contraste, um forno de viga móvel (walking-beam furnace) é concebido para produção contínua e de alto volume. Utiliza um sistema mecânico para "caminhar" com os suportes de material através de diferentes zonas de temperatura, movendo-se do aquecimento para o arrefecimento num fluxo constante.

A Importância do Design Estrutural

Fornos que operam sob condições extremas, como uma prensa a quente, exigem uma precisão estrutural e de fabrico muito elevada. Exceto pelos elementos de aquecimento, o corpo do forno deve ser agressivamente arrefecido para suportar o imenso calor e pressão.

Compreender as Compensações (Trade-offs)

A escolha de um método de sinterização envolve equilibrar os requisitos de desempenho com a complexidade operacional e o custo. Nenhum design de forno é o melhor para todas as aplicações.

Densidade vs. Pureza

Um forno de prensagem a quente oferece densidade superior, mas introduz complexidade com o seu sistema de pressão. Um forno a vácuo prioriza a pureza e é essencial para materiais reativos, mas pode não atingir a mesma densidade que uma prensa a quente.

Rendimento vs. Precisão

Sistemas contínuos como os fornos de viga móvel são construídos para escala industrial e eficiência. Fornos de lote, como os de carregamento inferior, oferecem controlo superior sobre os ciclos de aquecimento e arrefecimento para uma peça específica, o que é frequentemente crítico para investigação ou produção de componentes complexos.

Custo e Complexidade

A adição de sistemas para vácuo ou alta pressão aumenta significativamente o custo inicial do forno, a complexidade operacional e os requisitos de manutenção. Os fornos mais simples controlam apenas a temperatura e são usados para materiais que não são sensíveis à atmosfera.

Fazer a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do material com que está a trabalhar e das propriedades desejadas do produto final.

- Se o seu foco principal for a densidade máxima e a resistência mecânica: Um forno de sinterização por prensagem a quente é a escolha ideal, pois a combinação de calor e pressão acelera a densificação.

- Se o seu foco principal for a pureza do material e a prevenção da oxidação: Um forno de sinterização a vácuo é inegociável para processar metais reativos ou alcançar propriedades de material imaculadas.

- Se o seu foco principal for a produção industrial contínua e de alto volume: Um forno com um mecanismo de transporte como a viga móvel é concebido para eficiência e rendimento.

Em última análise, compreender estes princípios centrais permite-lhe selecionar não apenas um equipamento, mas o ambiente preciso necessário para transformar materiais em pó em sólidos de alto desempenho.

Tabela de Resumo:

| Tipo de Forno | Função Principal | Vantagem Chave | Ideal Para |

|---|---|---|---|

| Forno a Vácuo | Sinteriza num ambiente limpo e sem oxigénio | Previne a oxidação, garante alta pureza | Metais reativos, materiais de alta pureza |

| Forno de Prensagem a Quente | Combina calor com alta pressão mecânica | Maximiza a densidade e a resistência mecânica | Cerâmicas de alto desempenho, compósitos avançados |

| Forno de Viga Móvel | Processamento contínuo através de zonas de temperatura | Produção em escala industrial e de alto volume | Fabrico em massa, rendimento consistente |

| Forno de Lote (Ex: Carregamento Inferior) | Processa cargas únicas com controlo preciso | Uniformidade de temperatura superior, ideal para I&D | Componentes complexos, aplicações de investigação |

Pronto para Transformar os Seus Materiais com Sinterização de Precisão?

Compreender o princípio é o primeiro passo; aplicá-lo é onde a KINTEK se destaca. Quer necessite da pureza máxima de um forno a vácuo, da densidade extrema de uma prensa a quente, ou do alto rendimento de um sistema contínuo, o ambiente de sinterização correto é fundamental para o seu sucesso.

A KINTEK especializa-se em equipamentos laboratoriais avançados, incluindo fornos de sinterização adaptados ao seu material e objetivos de produção específicos. Os nossos especialistas ajudarão a selecionar o forno perfeito para alcançar a resistência, densidade e pureza que a sua aplicação exige.

Contacte-nos hoje para discutir o seu projeto e descobrir como as soluções da KINTEK podem melhorar as capacidades do seu laboratório.

Entre em contacto com os nossos especialistas agora →

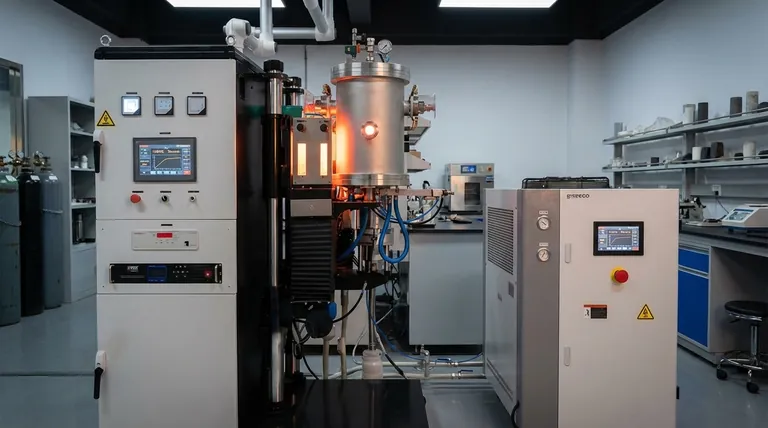

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura