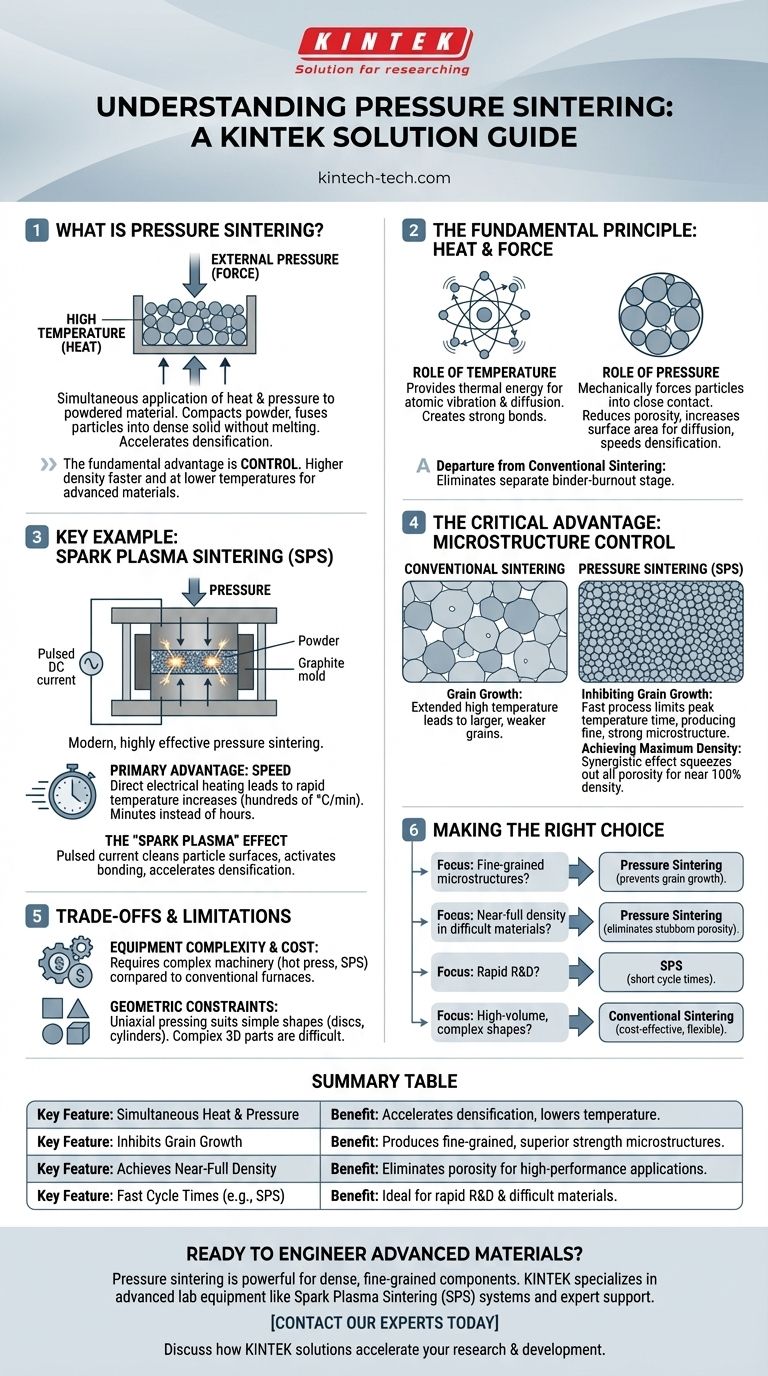

Em sua essência, a sinterização por pressão é um processo de fabricação que aplica simultaneamente alta temperatura e pressão externa a um material em pó. Essa combinação compacta o pó e funde as partículas individuais em um objeto sólido e denso, tudo sem derreter o material para um estado líquido. A chave é usar a pressão para acelerar a densificação que, de outra forma, exigiria temperaturas muito mais altas ou tempos de processamento mais longos.

A vantagem fundamental da sinterização por pressão é o controle. Ao forçar ativamente as partículas a se unirem enquanto as aquece, o processo atinge maior densidade mais rapidamente e em temperaturas mais baixas do que os métodos convencionais, o que é crítico para a criação de materiais avançados com propriedades superiores.

O Princípio Fundamental: Combinando Calor e Força

A sinterização por pressão aprimora o processo natural de difusão atômica. Em vez de depender apenas do calor para encorajar os átomos a se ligarem através das fronteiras das partículas, ela adiciona um poderoso auxílio mecânico.

O Papel da Temperatura

O calor fornece a energia térmica necessária para o processo. Ele faz com que os átomos dentro das partículas do material vibrem e se movam, permitindo que se difundam pelas superfícies onde as partículas se tocam. Esse movimento atômico é o que cria ligações fortes, transformando o pó solto em uma massa sólida.

O Papel da Pressão

A pressão externa é a característica definidora deste método. Ela força mecanicamente as partículas do pó a um contato íntimo, o que reduz significativamente o espaço vazio (porosidade) entre elas. Esse contato íntimo cria mais área de superfície para a difusão atômica ocorrer, acelerando drasticamente o processo de densificação.

Uma Diferença da Sinterização Convencional

A sinterização tradicional geralmente envolve a formação de uma "peça verde" misturando pó com um ligante, compactando-o e, em seguida, aquecendo-o em um forno. Durante o aquecimento, o ligante queima e as partículas se fundem lentamente. A sinterização por pressão simplifica isso aplicando a força compressiva diretamente durante o ciclo de aquecimento, eliminando a necessidade de um estágio separado de queima do ligante e alcançando melhores resultados.

Um Exemplo de Processo Chave: Sinterização por Plasma de Faísca (SPS)

A Sinterização por Plasma de Faísca (SPS) é uma forma moderna e altamente eficaz de sinterização por pressão que destaca os benefícios da técnica.

O Mecanismo da SPS

Em um sistema SPS, a amostra em pó é colocada em um molde de grafite condutor. Todo este conjunto é então posicionado entre eletrodos sob pressão. Uma corrente contínua (DC) pulsada de alta amperagem é passada diretamente através do molde de grafite e, em alguns casos, do próprio pó.

A Vantagem Principal: Velocidade

Este aquecimento elétrico direto resulta em aumentos de temperatura incrivelmente rápidos — centenas de graus Celsius por minuto. Isso permite que todo o processo de sinterização seja concluído em questão de minutos, em comparação com as horas frequentemente necessárias para a sinterização convencional em forno.

O Efeito "Plasma de Faísca"

Acredita-se que a corrente pulsada gere "faíscas" ou descargas de plasma momentâneas nos vazios entre as partículas de pó. Esse efeito ajuda a limpar as superfícies das partículas e as ativa para a ligação, acelerando ainda mais a densificação e a fusão do material.

A Vantagem Crítica: Controle da Microestrutura

O verdadeiro valor da sinterização por pressão reside em sua capacidade de projetar a estrutura interna final do material, ou microestrutura, com alta precisão.

Inibindo o Crescimento de Grãos

Em qualquer processo de sinterização, as partículas individuais de pó (grãos) tendem a crescer à medida que são mantidas em altas temperaturas. Isso pode ser prejudicial às propriedades mecânicas finais. Como os processos de sinterização por pressão, como o SPS, são tão rápidos, eles limitam o tempo que o material passa na temperatura máxima, efetivamente inibindo o crescimento de grãos e produzindo materiais com uma microestrutura fina e forte.

Alcançando a Densidade Máxima

Para aplicações de alto desempenho, eliminar toda a porosidade é crucial. O efeito sinérgico de calor e pressão é excepcionalmente eficaz em espremer os últimos resquícios de espaço vazio, permitindo a criação de materiais que são quase 100% densos.

Compreendendo as Compensações e Limitações

Embora poderosa, a sinterização por pressão não é uma solução universal. Ela vem com restrições específicas que são importantes de entender.

Complexidade e Custo do Equipamento

A maquinaria necessária para aplicar com segurança alta pressão e altas temperaturas simultaneamente — como uma prensa a quente ou um sistema SPS — é significativamente mais complexa e cara do que um forno convencional.

Restrições Geométricas

A pressão é tipicamente aplicada ao longo de um único eixo (prensagem uniaxial). Isso significa que o processo é mais adequado para a produção de formas relativamente simples, como discos, cilindros ou blocos retangulares. Peças complexas e tridimensionais são difíceis de produzir com este método.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização correto depende inteiramente das propriedades desejadas do componente final.

- Se o seu foco principal é criar materiais avançados com microestruturas de grão fino: A sinterização por pressão é a escolha superior porque sua velocidade evita o crescimento indesejável de grãos que enfraquece os materiais.

- Se o seu foco principal é atingir densidade quase total em materiais difíceis de sinterizar: A combinação de calor e pressão fornece a força motriz necessária para eliminar a porosidade teimosa que o calor sozinho não consegue.

- Se o seu foco principal é pesquisa e desenvolvimento rápido: Os curtos tempos de ciclo de processos como o SPS o tornam altamente eficiente para iterar e testar novas composições de materiais.

- Se o seu foco principal é a produção em alto volume de formas complexas: Os métodos convencionais de prensagem e sinterização são frequentemente mais econômicos e geometricamente flexíveis.

Em última análise, a sinterização por pressão fornece uma ferramenta poderosa para a engenharia de materiais com propriedades e níveis de desempenho inatingíveis apenas por tratamento térmico convencional.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Calor e Pressão Simultâneos | Acelera a densificação, diminui a temperatura necessária. |

| Inibe o Crescimento de Grãos | Produz microestruturas de grão fino para resistência superior. |

| Atinge Densidade Quase Total | Elimina a porosidade para aplicações de alto desempenho. |

| Tempos de Ciclo Rápidos (ex: SPS) | Ideal para P&D rápido e processamento de materiais difíceis de sinterizar. |

Pronto para projetar materiais avançados com propriedades superiores?

A sinterização por pressão é uma técnica poderosa para criar componentes densos e de grão fino. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados, como sistemas de Sinterização por Plasma de Faísca (SPS), e suporte especializado para ajudá-lo a alcançar seus objetivos na ciência dos materiais.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem acelerar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?

- Quais vantagens o equipamento de sinterização por prensagem a quente oferece para NASICON? Alcançar Placas de Eletrólito Sólido 100% Densas

- Quais condições uma Fornalha de Prensagem a Quente a Vácuo oferece para compósitos de Cobre-MoS2-Mo? Alcançar Densificação de Pico

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais são as vantagens de usar uma prensa a quente a vácuo para CuCr50? Obtenha Densidade e Pureza Superiores na Produção de Ligas