Na ciência dos materiais, deposição física refere-se a uma família de técnicas usadas para criar um filme fino de material em uma superfície, conhecida como substrato. Esses métodos envolvem a transformação física de um material fonte sólido em uma fase de vapor, que então viaja através de um ambiente de baixa pressão e se condensa no substrato, átomo por átomo. Os dois métodos principais são a evaporação, que usa calor, e a pulverização catódica (sputtering), que usa transferência de momento.

O princípio central que diferencia a deposição física de outros métodos é o seu mecanismo: é um processo de transferência física, e não de reação química. Os átomos são movidos de uma fonte para um substrato sem alterar sua identidade química fundamental.

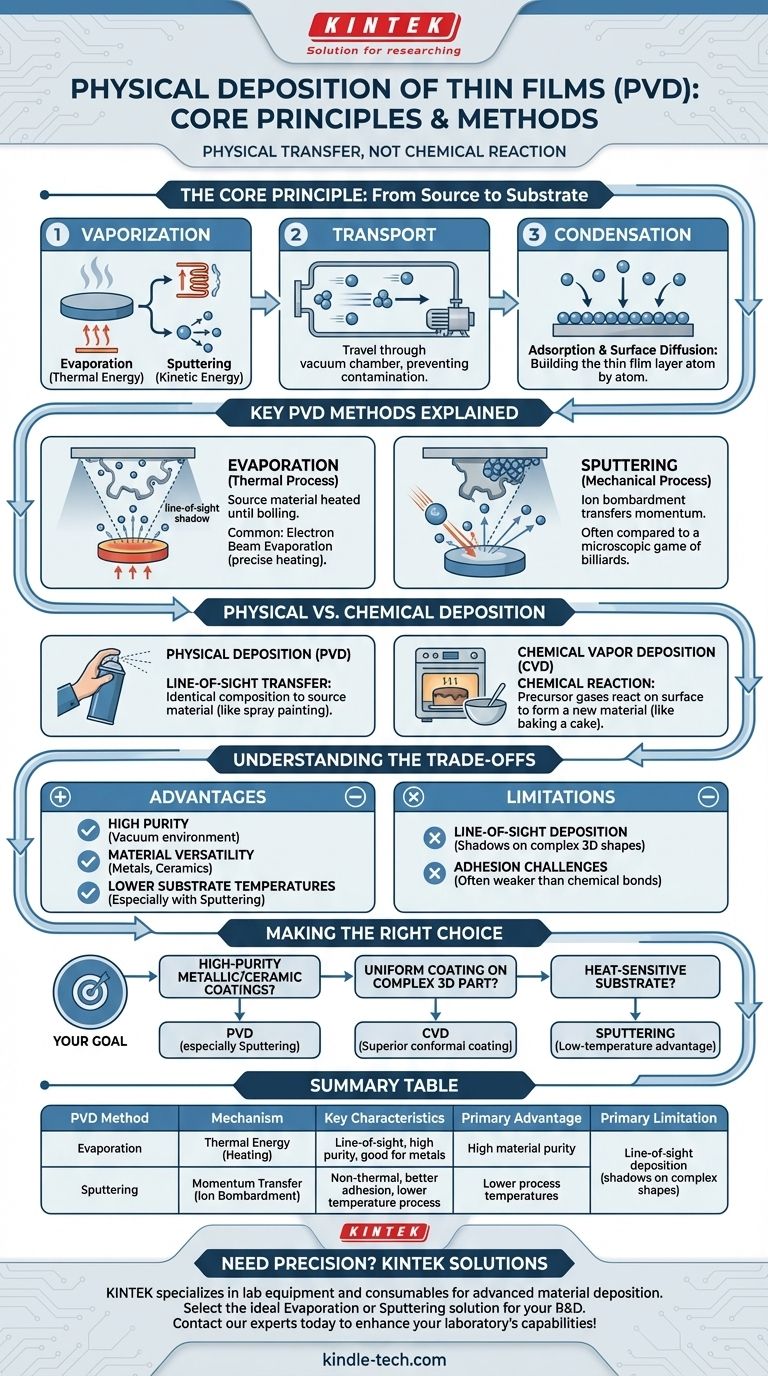

O Princípio Central: Da Fonte ao Substrato

A Deposição Física de Vapor (PVD) é fundamentalmente um processo de três etapas que ocorre dentro de uma câmara de vácuo para garantir pureza e controle.

A Etapa de Vaporização

A primeira etapa é converter o material fonte sólido, ou "alvo", em gás. Isso é conseguido aquecendo o material até que seus átomos evaporem (energia térmica) ou bombardeando-o com íons de alta energia para desalojar os átomos (energia cinética).

A Etapa de Transporte

Uma vez em fase de vapor, os átomos viajam através da câmara de vácuo da fonte para o substrato. O vácuo é fundamental, pois impede que esses átomos colidam e reajam com partículas no ar, garantindo um filme puro.

A Etapa de Condensação

Quando os átomos vaporizados atingem o substrato mais frio, eles se condensam de volta a um estado sólido. Este processo, conhecido como adsorção, é seguido pela difusão superficial, onde os átomos se movem pela superfície para encontrar locais de energia estável, construindo gradualmente a camada de filme fino.

Métodos Chave de PVD Explicados

Embora existam muitas variações, quase todas as técnicas de PVD se enquadram em duas categorias principais: evaporação e pulverização catódica (sputtering).

Evaporação

A evaporação é um processo térmico. Um material fonte é aquecido a vácuo até começar a ferver e liberar átomos em estado gasoso.

Esses átomos viajam então em linha reta e revestem tudo o que está em seu caminho, incluindo o substrato pretendido. Uma técnica comum é a evaporação por feixe de elétrons, que usa um feixe focado de elétrons para aquecer o material fonte com alta precisão.

Pulverização Catódica (Sputtering)

A pulverização catódica é um processo mecânico, não térmico. É frequentemente comparada a um jogo de bilhar microscópico.

Íons de alta energia, tipicamente de um gás inerte como o argônio, são acelerados para atingir o material alvo. Essa colisão transfere momento e ejeta fisicamente, ou "pulveriza", átomos do alvo, que então se depositam no substrato.

A Distinção Crítica: Deposição Física vs. Química

Entender o que a deposição física não é é fundamental para compreender seu papel único. A principal alternativa é a Deposição Química de Vapor (CVD).

Deposição Física (PVD)

PVD é um processo de linha de visão. Pense nisso como pintura em spray: você está transferindo fisicamente partículas de um material existente de uma fonte para uma superfície. A composição do filme final é idêntica à do material fonte.

Deposição Química de Vapor (CVD)

CVD usa gases precursores que sofrem uma reação química diretamente na superfície do substrato aquecido, criando um novo material sólido que forma o filme. Isso é mais parecido com assar um bolo, onde você mistura ingredientes (gases) que reagem com o calor para formar uma substância totalmente nova (o filme).

Entendendo as Compensações

Escolher PVD envolve aceitar um conjunto específico de vantagens e limitações inerentes à sua natureza física.

Vantagem: Pureza e Versatilidade do Material

Como o PVD opera a vácuo e não depende de reações químicas, ele pode produzir filmes excepcionalmente puros. Também é altamente eficaz para depositar materiais como metais e cerâmicas que são difíceis de criar usando precursores químicos.

Vantagem: Temperaturas de Processo Mais Baixas

Embora a evaporação exija altas temperaturas na fonte, o próprio substrato pode permanecer relativamente frio. A pulverização catódica, em particular, pode ser realizada em baixas temperaturas, tornando-a ideal para revestir materiais sensíveis ao calor, como plásticos.

Limitação: Deposição em Linha de Visão

A viagem física e em linha reta dos átomos significa que o PVD tem dificuldade em revestir uniformemente formas complexas e tridimensionais. Áreas que não estão na linha de visão direta da fonte recebem pouco ou nenhum revestimento, criando um efeito de "sombra".

Limitação: A Adesão Pode Ser um Desafio

Em alguns casos, a adesão dos filmes depositados fisicamente ao substrato pode ser mais fraca do que a dos filmes formados por reação química. Isso geralmente requer preparação adicional do substrato ou camadas intermediárias para ser resolvido.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de deposição depende inteiramente do material, do substrato e das propriedades desejadas do filme final.

- Se o seu foco principal são revestimentos metálicos ou cerâmicos de alta pureza: PVD, especialmente a pulverização catódica, oferece excelente controle sobre a composição e pureza do filme.

- Se o seu foco principal é um revestimento uniforme e conforme em uma peça 3D complexa: CVD é quase sempre a escolha superior devido à sua natureza baseada em gás e fora da linha de visão.

- Se o seu foco principal é depositar um filme em um substrato sensível ao calor: A pulverização catódica oferece uma vantagem de processamento em baixa temperatura que é difícil de alcançar com CVD.

- Se o seu foco principal é a deposição simples e de baixo custo sem equipamento de vácuo: Métodos químicos sem vácuo, como sol-gel, revestimento por centrifugação (spin coating) ou deposição em banho químico, são mais apropriados.

Em última análise, entender o mecanismo fundamental — transferência física versus reação química — é a chave para selecionar o método ideal para o seu material e aplicação.

Tabela de Resumo:

| Método PVD | Mecanismo | Características Principais |

|---|---|---|

| Evaporação | Energia Térmica (Aquecimento) | Linha de visão, alta pureza, bom para metais |

| Pulverização Catódica (Sputtering) | Transferência de Momento (Bombardeio de Íons) | Não térmico, melhor adesão, processo de temperatura mais baixa |

| Vantagem Principal | Alta pureza do material, temperaturas de processo mais baixas | |

| Limitação Principal | Deposição em linha de visão (sombras em formas complexas) |

Precisa aplicar um filme fino preciso e de alta pureza ao seu substrato? O método PVD correto é fundamental para o sucesso do seu projeto. A KINTEK é especializada em equipamentos de laboratório e consumíveis para deposição avançada de materiais, servindo laboratórios de P&D e produção. Nossos especialistas podem ajudá-lo a selecionar a solução ideal de evaporação ou pulverização catódica para seu material e aplicação específicos. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades de filme fino e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o propósito de usar polimento eletrolítico em folhas de cobre? Otimize a Superfície de Crescimento de Grafeno e hBN CVD

- Qual é o efeito da espessura do filme fino? Domine as propriedades ópticas, elétricas e mecânicas

- Como funciona a deposição por vapor térmico? Domine o Revestimento Preciso de Filmes Finos com Energia Térmica Simples

- Quais produtos químicos mostram deposição? Um Guia para Materiais PVD e CVD para Sua Aplicação

- Quais são as fontes de grafeno? Do Grafite a Aplicações de Alto Desempenho

- Quais são as vantagens e desvantagens das aplicações do grafeno? Desbloqueando o Potencial vs. a Realidade da Produção

- Quais são os métodos de produção de grafeno? Top-Down vs. Bottom-Up para as necessidades do seu laboratório

- Como são estruturados os nanotubos de carbono? De Folhas de Grafeno a Cilindros 1D