Em essência, a deposição por evaporação é um método para criar filmes ultrafinos aquecendo um material fonte dentro de uma câmara de alto vácuo até que ele vaporize. Esses átomos ou moléculas vaporizados viajam então através do vácuo e se condensam em uma superfície alvo mais fria, conhecida como substrato. Este processo constrói meticulosamente uma camada fina e uniforme do material fonte no substrato.

Em sua essência, a deposição por evaporação é um processo de transição de fase controlada. Ao aquecer um material em alto vácuo, permitimos que seus átomos viajem em linha reta, sem impedimentos pelo ar, para revestir com precisão uma superfície alvo.

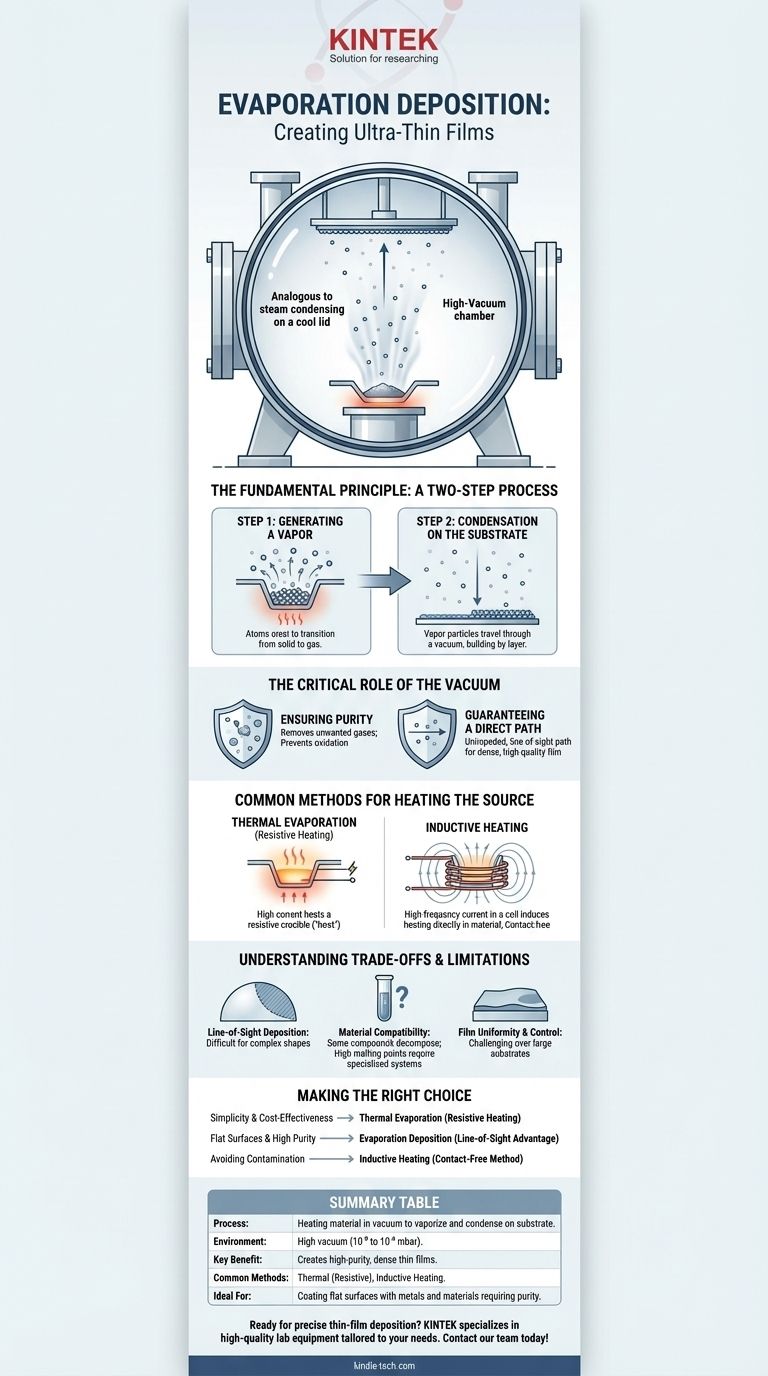

O Princípio Fundamental: Um Processo de Duas Etapas

A deposição por evaporação opera em um princípio físico simples, mas altamente controlado. É análogo à forma como o vapor de uma panela fervente se condensa como água em uma tampa fria, mas ocorre em um ambiente muito mais controlado.

Etapa 1: Geração de um Vapor

O processo começa fornecendo energia a um material fonte, fazendo com que seus átomos ou moléculas transitem de um estado sólido ou líquido para um vapor gasoso. Isso acontece quando as partículas ganham energia térmica suficiente para superar as forças que as unem.

Etapa 2: Condensação no Substrato

Este vapor então viaja através da câmara de vácuo. Ao atingir o substrato mais frio, as partículas perdem sua energia, condensam-se de volta a um estado sólido e aderem à superfície. Este processo contínuo constrói gradualmente o filme fino desejado, uma camada de átomos de cada vez.

O Papel Crítico do Vácuo

Todo o processo é realizado dentro de uma câmara selada sob alto vácuo, tipicamente a pressões de 10⁻⁵ a 10⁻⁶ mbar. Este ambiente de vácuo não é incidental; é essencial por duas razões.

Garantindo a Pureza

Primeiro, o vácuo remove ar e outros gases indesejados. Isso impede que o material fonte quente reaja com contaminantes como o oxigênio e garante que o filme depositado seja composto puramente do material pretendido.

Garantindo um Caminho Direto

Segundo, a quase ausência de moléculas de ar significa que as partículas vaporizadas podem viajar diretamente da fonte para o substrato sem colisão. Este caminho desimpedido e de linha de visão é crucial para criar um filme denso e de alta qualidade.

Métodos Comuns para Aquecer a Fonte

A principal diferença entre os tipos de deposição por evaporação reside na forma como o material fonte é aquecido até o ponto de vaporização.

Evaporação Térmica (Aquecimento Resistivo)

Este é o método mais direto. Uma corrente elétrica alta é passada através de um cadinho, "barco" ou cesta resistente ao calor que contém o material fonte. A resistência do barco faz com que ele aqueça intensamente, transferindo essa energia térmica para o material até que ele evapore.

Aquecimento Indutivo

Neste método, o cadinho que contém o material é colocado dentro de uma bobina alimentada por uma corrente alternada de alta frequência. Isso gera um poderoso campo magnético variável, que por sua vez induz "correntes parasitas" dentro do cadinho. Essas correntes geram calor diretamente dentro do material sem qualquer contato físico da fonte de alimentação, oferecendo um processo de aquecimento muito limpo.

Compreendendo as Compensações e Limitações

Embora poderosa, a deposição por evaporação não está isenta de desafios. Compreender estes é fundamental para sua aplicação bem-sucedida.

Deposição por Linha de Visão

O caminho direto das partículas de vapor é uma faca de dois gumes. Embora garanta a pureza, também significa que o processo não consegue revestir facilmente formas complexas e tridimensionais. Áreas que não estão na linha de visão direta da fonte receberão pouco ou nenhum revestimento.

Compatibilidade do Material

Nem todos os materiais são adequados para evaporação. Alguns compostos podem se decompor quando aquecidos em vez de evaporar de forma limpa. Outros têm pontos de fusão extremamente altos que exigem sistemas de aquecimento especializados e caros.

Uniformidade e Controle do Filme

Alcançar uma espessura de filme perfeitamente uniforme em um substrato grande pode ser difícil. A espessura depende muito da geometria da câmara, da distância da fonte ao substrato e do ângulo em que o vapor chega.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará se a deposição por evaporação é a técnica correta e qual método de aquecimento empregar.

- Se o seu foco principal for simplicidade e custo-benefício: A evaporação térmica usando aquecimento resistivo é frequentemente o ponto de partida ideal para depositar muitos metais elementares.

- Se o seu foco principal for revestir uma superfície plana com um material de alta pureza: A natureza de linha de visão da deposição por evaporação é uma vantagem significativa, garantindo um caminho de partícula direto e não contaminado.

- Se o seu foco principal for evitar qualquer contaminação do elemento de aquecimento: O aquecimento indutivo oferece um método sem contato que pode ser crítico para depositar materiais altamente sensíveis ou reativos.

Ao dominar esses princípios, você ganha controle preciso sobre a criação de materiais no nível atômico.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Processo | Aquecer um material em vácuo para vaporizá-lo e condensá-lo em um substrato. |

| Ambiente | Câmara de alto vácuo (10⁻⁵ a 10⁻⁶ mbar). |

| Benefício Principal | Cria filmes finos densos e de alta pureza. |

| Métodos Comuns | Evaporação Térmica (Resistiva), Aquecimento Indutivo. |

| Ideal Para | Revestir superfícies planas com metais e outros materiais que requerem alta pureza. |

Pronto para alcançar deposição precisa de filme fino em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo sistemas de deposição por evaporação adaptados às suas necessidades de pesquisa e produção. Nossos especialistas podem ajudá-lo a selecionar a tecnologia certa — seja aquecimento térmico ou indutivo — para garantir pureza, eficiência e resultados excelentes para seus materiais específicos. Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave