Em termos técnicos, um método de deposição é qualquer processo que aplica um filme fino de um material de origem em uma superfície, conhecida como substrato. Isso é tipicamente alcançado convertendo o material de origem em uma forma gasosa — através de processos como evaporação ou sputtering — dentro de um vácuo, que então condensa e solidifica no substrato para formar o revestimento desejado.

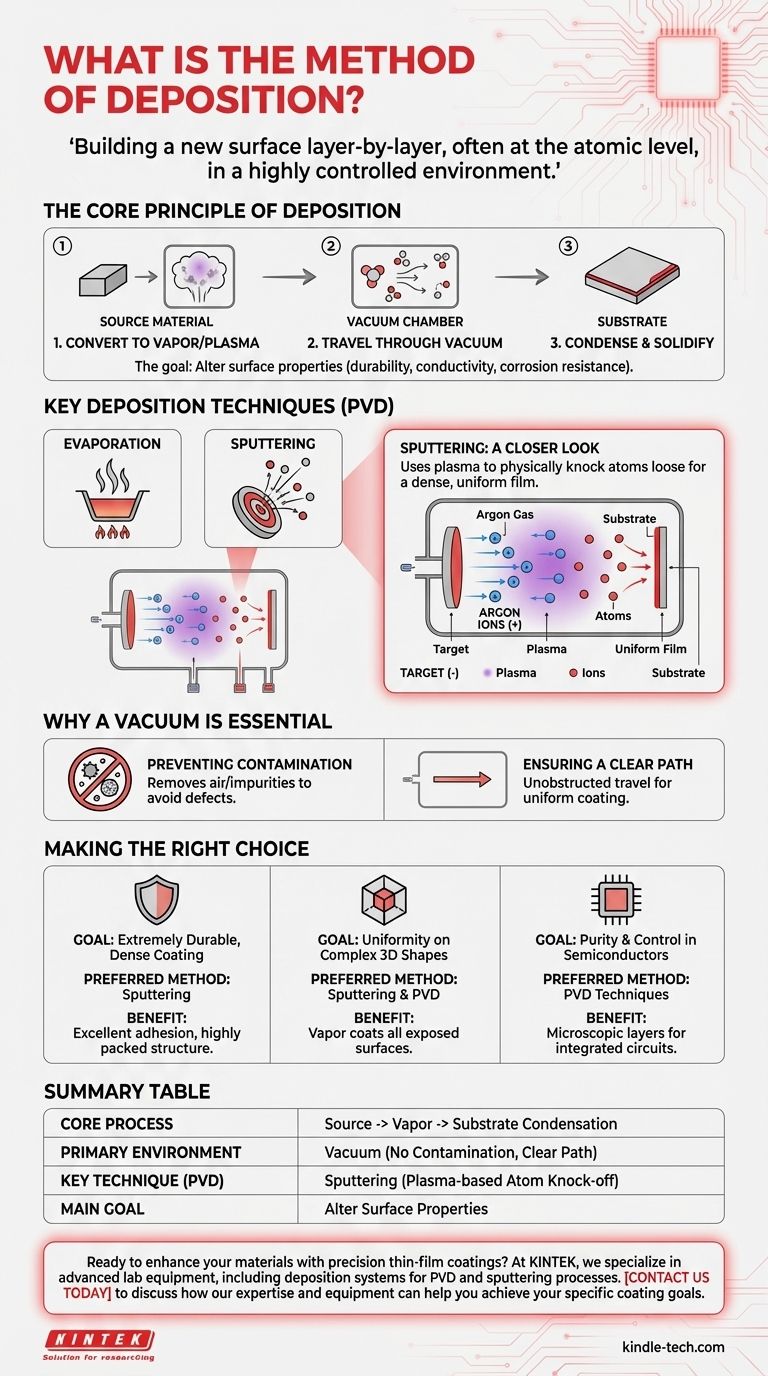

O conceito central por trás da deposição não é aplicar um revestimento líquido como tinta, mas construir uma nova superfície camada por camada, muitas vezes em nível atômico, transferindo material de uma fonte para um alvo dentro de um ambiente altamente controlado.

O Princípio Central da Deposição

O Que Acontece Durante a Deposição?

Em sua essência, todo processo de deposição envolve três etapas fundamentais. Primeiro, um material de origem é convertido em vapor ou plasma. Segundo, este material gasoso viaja através de um ambiente controlado, geralmente uma câmara de vácuo. Finalmente, ele condensa em um substrato para formar um filme fino e sólido.

O Papel do Material de Origem

O material de origem é a substância que você deseja que forme o revestimento. Pode ser um metal, cerâmica ou outro composto. A técnica de deposição específica é frequentemente escolhida com base nas propriedades deste material, como seu ponto de fusão.

A Importância do Substrato

O substrato é simplesmente o objeto que está sendo revestido. O objetivo da deposição é alterar as propriedades da superfície do substrato — por exemplo, para torná-lo mais durável, eletricamente condutivo ou resistente à corrosão.

Principais Técnicas de Deposição

Deposição Física de Vapor (PVD)

A Deposição Física de Vapor (PVD) não é um método único, mas uma família de processos. Como o nome implica, eles usam meios físicos — como aquecimento ou bombardeamento — para converter o material de origem em vapor. As referências destacam dois métodos primários de PVD: evaporação e sputtering.

Sputtering: Uma Análise Mais Detalhada

O Sputtering é uma técnica PVD sofisticada que não depende do derretimento do material de origem. Em vez disso, um gás quimicamente inerte, como o argônio, é introduzido na câmara de vácuo e energizado para criar um plasma.

Íons carregados positivamente deste plasma são acelerados para o material de origem carregado negativamente (o "alvo"). Esta colisão de alta energia fisicamente desprende átomos da fonte, que então viajam e se depositam no substrato, formando um filme muito uniforme e denso.

Por Que o Vácuo é Essencial

Prevenindo a Contaminação

A principal razão para realizar a deposição em um vácuo é remover o ar e outras partículas indesejadas. Se essas partículas estivessem presentes, elas colidiriam com o material de origem vaporizado, reagiriam com ele e contaminariam o filme final, levando a defeitos e má qualidade.

Garantindo um Caminho Livre

Um vácuo também fornece um caminho desobstruído para que os átomos ou moléculas vaporizadas viajem da fonte para o substrato. Isso garante um processo de deposição eficiente e direto, o que é crítico para a criação de revestimentos uniformes e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

O método de deposição específico usado é determinado pelas propriedades desejadas do revestimento final e pelo material que está sendo depositado.

- Se o seu foco principal é criar um revestimento extremamente durável e denso: O sputtering é frequentemente preferido porque a alta energia do processo resulta em excelente adesão e uma estrutura de filme altamente compactada.

- Se o seu foco principal é revestir uma forma 3D complexa uniformemente: O sputtering e outros métodos PVD são altamente eficazes, pois o vapor pode revestir todas as superfícies expostas dentro da câmara.

- Se o seu foco principal é a pureza e o controle na fabricação de semicondutores: As técnicas PVD são fundamentais para depositar as camadas microscópicas de materiais condutores e isolantes que formam os circuitos integrados.

Em última análise, os métodos de deposição nos dão controle preciso sobre a superfície de um material, permitindo a criação de produtos e tecnologias avançadas.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo Central | Converter um material de origem em vapor que condensa em um substrato. |

| Ambiente Primário | Câmara de vácuo para evitar contaminação e garantir um caminho livre. |

| Técnica Chave (PVD) | Sputtering: Usa plasma para desprender átomos de um alvo para um filme denso e uniforme. |

| Objetivo Principal | Alterar propriedades da superfície como durabilidade, condutividade ou resistência à corrosão. |

Pronto para aprimorar seus materiais com revestimentos de filme fino de precisão?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo sistemas de deposição para processos PVD e sputtering. Seja na fabricação de semicondutores, P&D ou produção de componentes duráveis, nossas soluções entregam os revestimentos uniformes e de alta qualidade que você precisa.

Entre em contato conosco hoje para discutir como nossa experiência e equipamentos podem ajudá-lo a alcançar seus objetivos específicos de revestimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são os catalisadores para o crescimento de nanotubos de carbono? Metais-chave para a síntese controlada

- O que é a técnica CVD? Um Guia para a Fabricação de Filmes Finos de Alto Desempenho

- O que é a técnica de deposição por pulverização catódica com feixe de íons? Alcance Qualidade e Precisão de Filmes Finos Superiores

- Por que é necessário um forno de CVD ou de tubo de alta precisão para compósitos de CNT/cobre? Otimizar os Resultados do Crescimento In-Situ

- Quais são as condições para a pirólise? Dominando Temperatura, Atmosfera e Matéria-Prima para Resultados Ótimos

- Por que precisamos de vácuo ao fazer revestimentos? Alcançar Pureza e Adesão Superiores

- Como fabricar diamante CVD? Um Guia para o Cultivo de Diamantes Criados em Laboratório

- Como a deposição é útil na fabricação de CI? Construindo as Camadas Essenciais para Microchips