Em sua essência, um evaporador rotativo, comumente conhecido como rotavapor, é um dispositivo usado em laboratórios de química para a remoção eficiente e suave de solventes voláteis de amostras. Ele opera reduzindo a pressão dentro do sistema, o que diminui o ponto de ebulição do solvente, permitindo uma evaporação rápida a baixa temperatura, enquanto a rotação aumenta a área de superfície do líquido.

Um rotavapor não apenas ferve um solvente; ele manipula as leis da física para fazê-lo suavemente. Ao combinar pressão reduzida com rotação, ele permite uma remoção de solvente rápida e eficiente a temperaturas baixas o suficiente para proteger compostos químicos sensíveis.

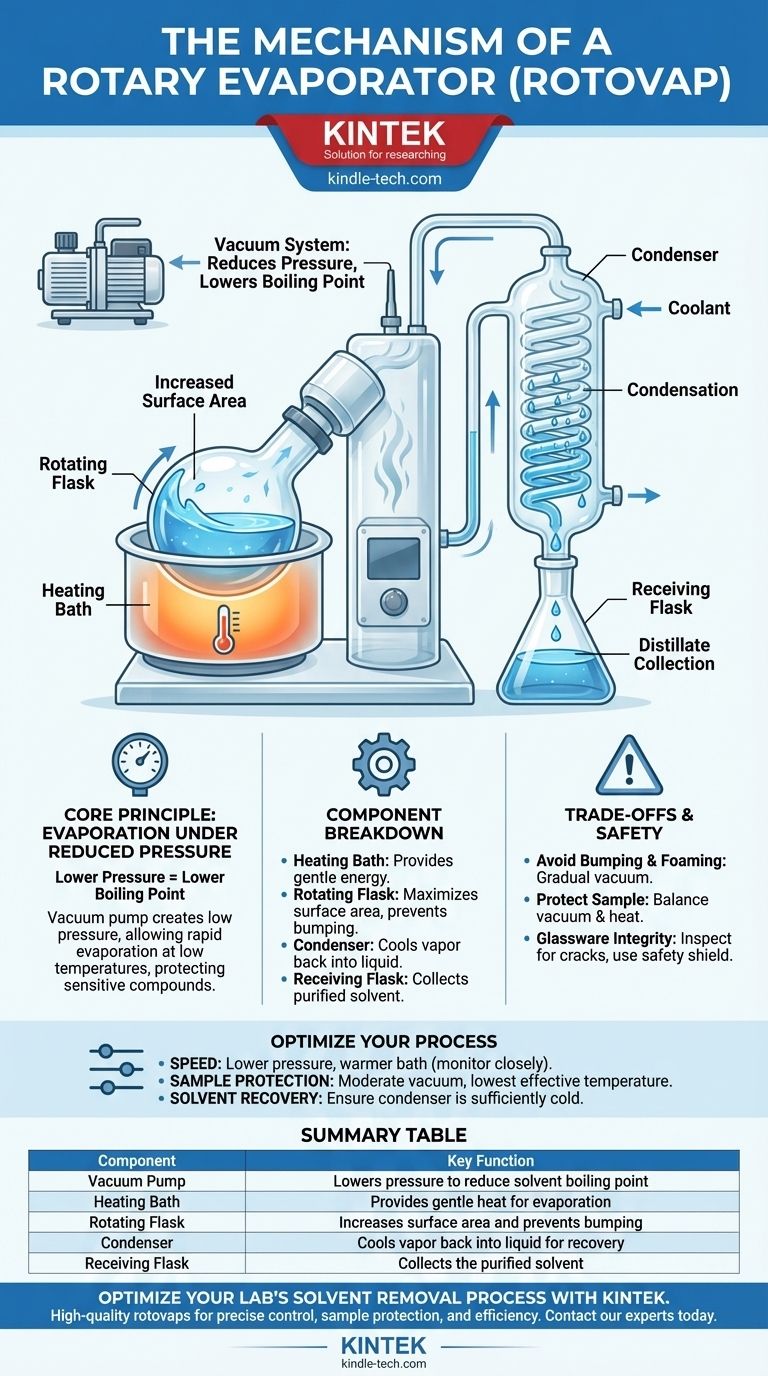

O Princípio Central: Evaporação Sob Pressão Reduzida

Para entender como um rotavapor funciona, você deve primeiro compreender a relação entre pressão e ponto de ebulição. Essas duas propriedades estão diretamente ligadas.

Por Que Diminuir a Pressão?

Todo líquido tem um ponto de ebulição, a temperatura na qual sua pressão de vapor se iguala à pressão do gás acima dele. Ao nível do mar (1 atm), a água ferve a 100°C.

No entanto, se você diminuir a pressão ambiente — como faria ao subir uma montanha — o ponto de ebulição também diminui.

Um rotavapor explora esse princípio usando uma bomba de vácuo para criar um ambiente de baixa pressão dentro do aparelho. Isso reduz drasticamente o ponto de ebulição do solvente, muitas vezes para a temperatura ambiente ou ligeiramente acima.

O Papel do Sistema de Vácuo

A bomba de vácuo é o coração do sistema de redução de pressão. Ela remove ativamente o ar e o vapor de solvente do vidro, criando e mantendo o ambiente de baixa pressão necessário para a evaporação em baixa temperatura.

Um controlador de vácuo permite a regulação precisa dessa pressão, o que é fundamental para atingir o ponto de ebulição de um solvente específico sem fazer a amostra espumar ou borbulhar violentamente (bumping).

Uma Análise Componente por Componente do Mecanismo

Cada parte do rotavapor desempenha um papel distinto e crucial na execução desse processo de forma segura e eficiente.

O Banho de Aquecimento: Fornecendo Energia Suave

Embora o vácuo diminua o ponto de ebulição, a evaporação ainda requer energia (o calor latente de vaporização). O banho de aquecimento, geralmente cheio de água, fornece essa energia de forma suave e uniforme.

O objetivo não é ferver agressivamente o líquido, mas sim fornecer calor suficiente para sustentar a evaporação no novo ponto de ebulição mais baixo. Este aquecimento a baixa temperatura é o que protege os compostos sensíveis ao calor da degradação.

O Balão Rotativo: Maximizando a Área de Superfície e Prevenindo Borbulhamento Violento

A rotação do balão da amostra é a outra inovação chave do rotavapor. À medida que o balão gira, ele espalha continuamente a amostra em uma fina película na superfície interna.

Isso traz dois grandes benefícios. Primeiro, aumenta vastamente a área de superfície disponível para evaporação, tornando o processo muito mais rápido. Segundo, a agitação constante e a distribuição uniforme do calor evitam o "bumping", um fenômeno em que bolsões superaquecidos de solvente irrompem violentamente.

O Condensador: Recuperando o Solvente

Assim que o solvente evapora, o vapor resultante viaja para uma serpentina condensadora. Essa serpentina é mantida fria pela circulação contínua de fluido, como água da torneira ou um chiller dedicado.

Quando o vapor quente do solvente atinge a superfície fria de vidro do condensador, ele esfria rapidamente e se liquefaz, voltando ao estado líquido.

O Balão Coletor: Coletando o Destilado

A gravidade então puxa o solvente líquido condensado para um recipiente de coleta conhecido como balão coletor. Isso permite a separação e recuperação limpa do solvente, que muitas vezes pode ser reutilizado.

Enquanto isso, seu composto não volátil de interesse é deixado para trás como um sólido ou óleo no balão rotativo, agora livre de solvente.

Compreendendo as Compensações e Armadilhas Comuns

Embora altamente eficaz, operar um rotavapor requer habilidade para evitar problemas comuns que podem comprometer sua amostra ou o processo em si.

O Risco de Borbulhamento Violento (Bumping) e Espuma

Se a pressão for reduzida muito rapidamente ou a temperatura for definida muito alta para o nível de vácuo escolhido, a amostra pode ferver vigorosamente. Isso pode causar "bumping", onde a amostra irrompe violentamente e contamina o restante do aparelho.

Algumas soluções também podem espumar, especialmente se contiverem surfactantes. Isso exige uma aplicação muito gradual do vácuo para gerenciamento.

Protegendo Sua Amostra

O objetivo principal é remover o solvente sem perder seu produto. Se o vácuo for muito forte (a pressão for muito baixa) ou o banho estiver muito quente, você corre o risco de co-destilar um composto semivolátil junto com o solvente.

Você deve escolher parâmetros que sejam agressivos o suficiente para o solvente, mas suaves o suficiente para o seu composto de interesse.

Integridade do Sistema e Segurança

Um rotavapor opera componentes de vidro sob vácuo, o que acarreta um risco inerente de implosão se o vidro estiver danificado. Sempre inspecione os balões em busca de rachaduras ou lascas antes de usar.

Usar o escudo de segurança e óculos de proteção são práticas inegociáveis para proteger contra esse perigo potencial.

Fazendo a Escolha Certa para o Seu Objetivo

A otimização do processo depende do equilíbrio entre velocidade, segurança da amostra e recuperação do solvente com base em suas necessidades específicas.

- Se seu foco principal for velocidade: Use uma pressão mais baixa e uma temperatura de banho ligeiramente mais quente, mas monitore o balão de perto em busca de sinais de bumping.

- Se seu foco principal for proteger um composto frágil: Use um vácuo mais moderado e a menor temperatura de banho possível que ainda permita uma evaporação eficiente.

- Se seu foco principal for maximizar a recuperação do solvente: Certifique-se de que seu condensador esteja frio o suficiente para recuperar eficientemente todo o vapor, evitando a perda de solvente para a bomba de vácuo e a atmosfera.

Dominar esses princípios transforma o rotavapor de uma máquina simples em uma ferramenta precisa e poderosa para purificação química.

Tabela de Resumo:

| Componente | Função Principal |

|---|---|

| Bomba de Vácuo | Reduz a pressão para diminuir o ponto de ebulição do solvente |

| Banho de Aquecimento | Fornece calor suave para a evaporação |

| Balão Rotativo | Aumenta a área de superfície e previne o bumping |

| Condensador | Resfria o vapor de volta ao líquido para recuperação |

| Balão Coletor | Coleta o solvente purificado |

Otimize o Processo de Remoção de Solvente do Seu Laboratório com a KINTEK

Dominar a evaporação rotativa é fundamental para uma purificação química eficiente e segura. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo evaporadores rotativos confiáveis projetados para controle preciso de temperatura e pressão. Se você está trabalhando com compostos sensíveis ao calor ou precisa maximizar a recuperação de solventes, nossas soluções aumentam a produtividade e a segurança do seu laboratório.

Deixe a KINTEK fornecer o equipamento certo para as necessidades do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos rotavapores e consumíveis podem apoiar seus fluxos de trabalho de pesquisa e purificação.

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como uma bomba de vácuo de água circulante é utilizada para resíduos de produção de hidrogênio? Otimize sua separação sólido-líquido

- Qual é o propósito da câmara de compressão em uma bomba de vácuo? O Coração da Geração de Vácuo

- Qual é a importância de uma bomba de vácuo para interfaces híbridas do tipo Schottky? Alcance Pureza e Ligação em Nível Atômico

- O que determina o grau de vácuo alcançável por uma bomba de vácuo de circulação de água? Desvende a Física dos Seus Limites

- Por que uma bomba de vácuo de circulação de água é adequada para lidar com gases inflamáveis ou explosivos? Segurança Inerente Através da Compressão Isotérmica