Na magnetron sputtering, o caminho livre médio não é um número fixo, mas um parâmetro operacional crítico que é deliberadamente tornado longo, tipicamente na ordem de vários centímetros. Isso é alcançado operando em pressões muito baixas (cerca de 0,1 Pa). O objetivo de todo o campo magnético em uma magnetron é tornar o plasma eficiente o suficiente para ser sustentado nessas baixas pressões, o que, por sua vez, maximiza o caminho livre médio para os átomos pulverizados.

O princípio central da magnetron sputtering é criar um ambiente de baixa pressão, resultando em um longo caminho livre médio. Isso permite que os átomos pulverizados viajem do alvo para o substrato com perda mínima de energia devido a colisões com o gás, o que é a causa direta dos filmes de alta qualidade, densos e puros pelos quais a técnica é conhecida.

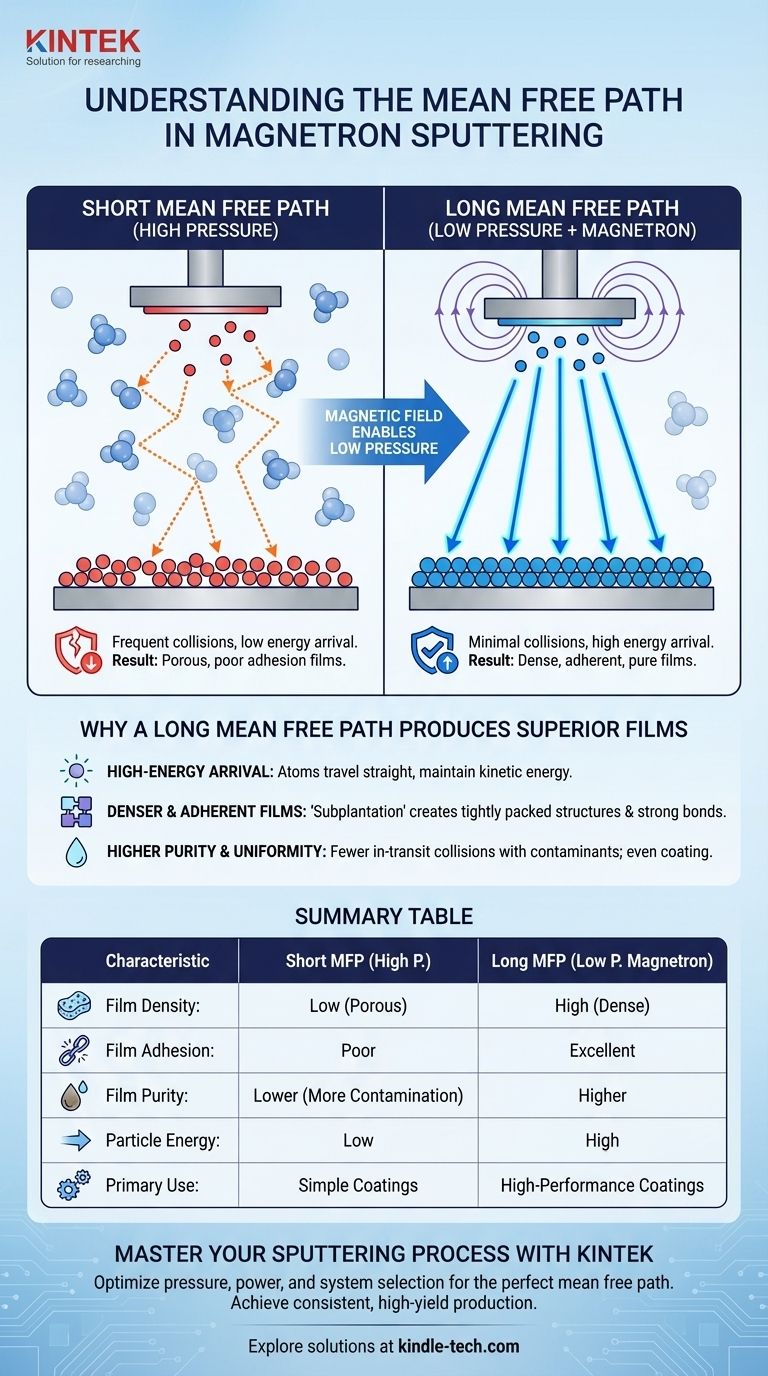

O Papel do Caminho Livre Médio na Pulverização Catódica (Sputtering)

Para entender por que a magnetron sputtering é tão eficaz, devemos primeiro entender o conceito de caminho livre médio e seu impacto no processo de revestimento.

Definindo o Caminho Livre Médio

O caminho livre médio (MFP) é a distância média que uma partícula — neste caso, um átomo pulverizado ou um íon — percorre antes de colidir com outra partícula.

Esta distância é inversamente proporcional à pressão dentro da câmara de vácuo. Alta pressão significa que mais átomos de gás estão presentes, levando a um caminho livre médio muito curto. Inversamente, baixa pressão significa menos átomos de gás, resultando em um longo caminho livre médio.

O Problema de um Caminho Livre Médio Curto

Em técnicas de pulverização catódica mais antigas e mais simples que exigiam pressões mais altas, o caminho livre médio era curto. Os átomos pulverizados deixavam o material alvo, mas colidiam rapidamente com os átomos do gás argônio de fundo.

Cada colisão fazia com que o átomo pulverizado perdesse energia cinética e mudasse sua direção. Quando chegava ao substrato, era uma partícula de baixa energia que pousava suavemente na superfície, criando filmes que eram frequentemente porosos e com má adesão.

A Solução Magnetron para um Longo Caminho Livre Médio

A magnetron sputtering introduz um forte campo magnético perto do material alvo. Este campo aprisiona elétrons, forçando-os a um caminho espiral e aumentando drasticamente suas chances de colidir e ionizar os átomos de gás argônio.

Esta eficiência de ionização aprimorada permite que um plasma estável seja mantido em pressões muito mais baixas. Este ambiente de baixa pressão é a chave, pois cria diretamente o longo caminho livre médio necessário para uma deposição de alta qualidade.

Como um Longo Caminho Livre Médio Produz Filmes Superiores

As vantagens da magnetron sputtering descritas na literatura da indústria são uma consequência direta de operar neste regime de longo caminho livre médio.

Chegada de Partículas de Alta Energia

Com um longo caminho livre médio, os átomos pulverizados viajam do alvo para o substrato em uma linha quase reta, sofrendo poucas ou nenhuma colisão que rouba energia.

Eles chegam ao substrato com quase toda a sua energia cinética inicial alta. Esta é uma diferença fundamental em relação aos processos de alta pressão.

Filmes Mais Densos e Mais Aderentes

Átomos de alta energia não apenas pousam na superfície; eles se incorporam ligeiramente, um processo chamado subplantação. Este impacto desloca átomos fracamente ligados e os força a uma estrutura de filme mais densa e mais compacta.

Este bombardeio energético é também a razão pela qual os filmes depositados por magnetron exibem aderência extremamente alta ao substrato. Os átomos efetivamente formam uma ligação forte e intermisturada na interface.

Maior Pureza e Uniformidade

Um longo caminho livre médio significa que os átomos pulverizados têm menos probabilidade de colidir e reagir com impurezas de gás residual na câmara. Isso resulta em filmes com níveis de impureza muito baixos.

Além disso, a trajetória de linha de visão dos átomos de alta energia contribui para a criação de revestimentos uniformes e nivelados em grandes áreas, um fator crítico para a produção industrial.

Entendendo as Compensações (Trade-offs)

Embora criar um ambiente de longo caminho livre médio seja altamente benéfico, ele introduz complexidade. A principal compensação é o equipamento em si.

Aumento da Complexidade do Sistema

Atingir este plasma de baixa pressão e confinado magneticamente requer hardware mais sofisticado. A inclusão de ímãs potentes e as fontes de alimentação para operar o sistema tornam uma configuração de magnetron mais complexa e cara do que um sistema simples de pulverização catódica de diodo de alta pressão.

O Objetivo Define o Método

Esta complexidade é uma compensação necessária. Para aplicações que exigem alto desempenho — como revestimentos ópticos densos, camadas duráveis resistentes ao desgaste ou filmes eletrônicos de alta pureza — a qualidade conferida pelo processo de longo caminho livre médio é inegociável.

Fazendo a Escolha Certa para o Seu Objetivo

Entender a física permite que você conecte as propriedades de filme desejadas aos parâmetros do processo. O "caminho livre médio" é sua ferramenta conceitual para isso.

- Se seu foco principal é a densidade e adesão do filme: Você precisa que os átomos pulverizados cheguem com energia máxima, o que requer o longo caminho livre médio criado por um processo de magnetron de baixa pressão.

- Se seu foco principal é a pureza do filme: Você deve minimizar as colisões em trânsito com contaminantes, o que é outro benefício direto do longo caminho livre médio.

- Se seu foco principal é o rendimento (throughput) e a uniformidade para escala industrial: As altas taxas de deposição e a escalabilidade da magnetron sputtering são possibilitadas pela eficiência de seu plasma de baixa pressão e confinado magneticamente.

Em última análise, a magnetron é uma ferramenta especificamente projetada para alongar o caminho livre médio, porque esse é o mecanismo fundamental para produzir filmes finos superiores.

Tabela de Resumo:

| Característica | Caminho Livre Médio Curto (Alta Pressão) | Caminho Livre Médio Longo (Baixa Pressão, Magnetron) |

|---|---|---|

| Densidade do Filme | Baixa (poroso) | Alta (denso) |

| Adesão do Filme | Pobre | Excelente |

| Pureza do Filme | Menor (mais contaminação) | Maior |

| Energia da Partícula no Substrato | Baixa (devido a colisões) | Alta (trajetória direta) |

| Caso de Uso Principal | Revestimentos mais simples e menos exigentes | Revestimentos ópticos, eletrônicos e resistentes ao desgaste de alto desempenho |

Pronto para alcançar resultados superiores em filmes finos?

Os princípios da magnetron sputtering são a chave para produzir os filmes densos, de alta qualidade e puros que sua P&D ou produção exige. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para dominar este processo.

Nossa experiência em tecnologias de vácuo e revestimento pode ajudá-lo a:

- Selecionar o sistema de magnetron sputtering correto para seus materiais e objetivos de aplicação específicos.

- Otimizar os parâmetros do processo, como pressão e potência, para controlar perfeitamente o caminho livre médio.

- Garantir a produção consistente e de alto rendimento de filmes finos confiáveis.

Vamos discutir como podemos apoiar o sucesso do seu laboratório. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura