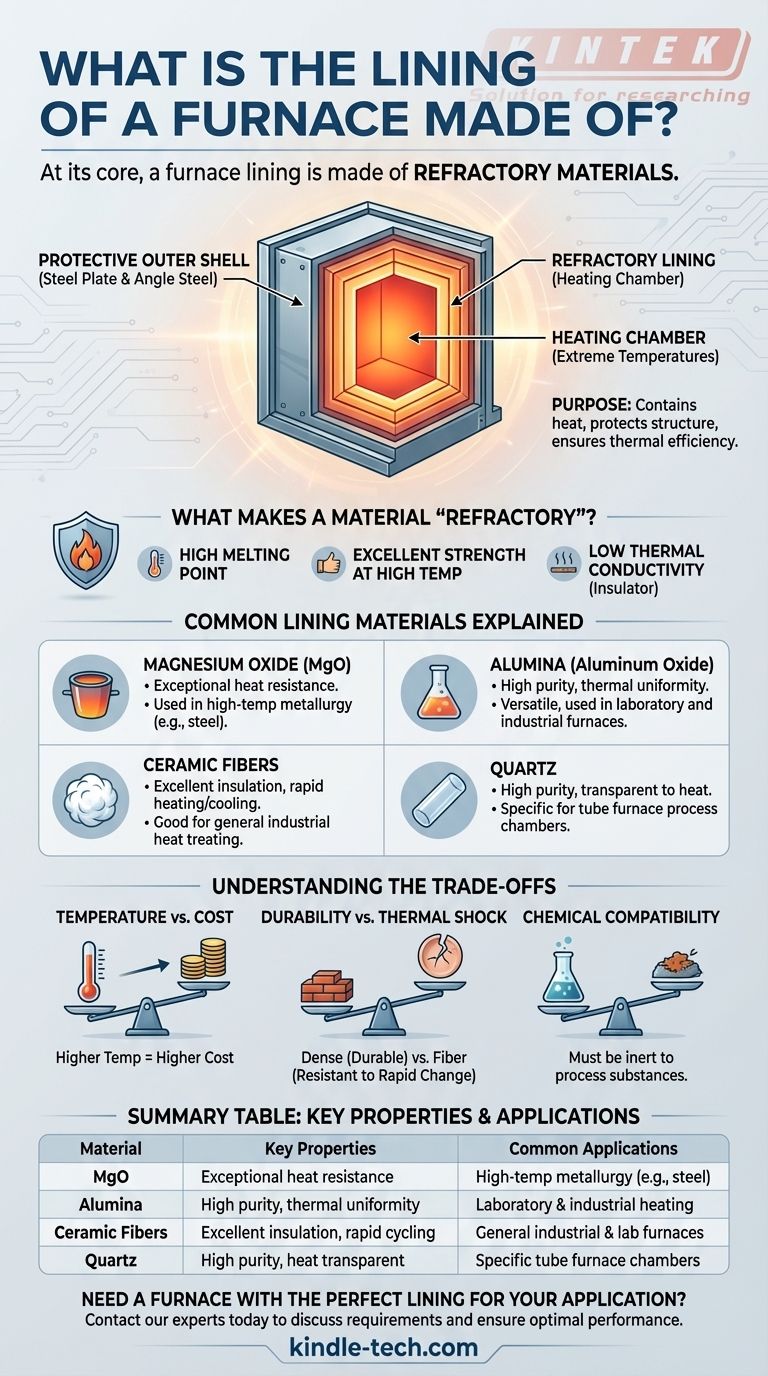

Em sua essência, um revestimento de forno é feito de materiais refratários. Estas são substâncias especializadas, mais comumente óxido de magnésio (MgO), alumina (óxido de alumínio) e várias fibras cerâmicas, escolhidas especificamente por sua capacidade de resistir a calor extremo e manter sua integridade estrutural em temperaturas muito altas.

O material específico usado para um revestimento de forno não é uma solução única para todos. A escolha é uma decisão de engenharia crítica ditada pela temperatura máxima de operação do forno, sua aplicação pretendida e a necessidade de equilibrar durabilidade com eficiência térmica.

O Propósito dos Materiais Refratários

O revestimento é o coração funcional da câmara de aquecimento de um forno. Ele deve conter temperaturas extremas enquanto protege a estrutura externa do forno. Isso requer materiais com um conjunto único de propriedades.

O Que Torna um Material "Refratário"?

Um refratário é um material quimicamente e fisicamente estável em altas temperaturas. Esses materiais são a única opção viável para conter processos que podem atingir milhares de graus.

Suas principais características incluem altos pontos de fusão, excelente resistência em altas temperaturas e baixa condutividade térmica, o que os torna isolantes eficazes.

Materiais de Revestimento Comuns Explicados

Diferentes tipos de fornos e aplicações exigem diferentes materiais refratários.

- Óxido de Magnésio (MgO): Frequentemente encontrado em fornos para fabricação de aço, o MgO é valorizado por sua resistência excepcionalmente alta ao calor.

- Alumina (Óxido de Alumínio): Este é um material altamente versátil usado em muitos fornos de laboratório e industriais, como fornos tubulares. Pode ser encontrado como fibra de alta pureza, placas ocas leves ou como material central para o próprio tubo de aquecimento.

- Fibras Cerâmicas: Esses materiais, muitas vezes à base de alumina, fornecem excelente isolamento térmico. Sua baixa capacidade de armazenamento de calor permite ciclos rápidos de aquecimento e resfriamento sem rachar ou degradar.

- Quartzo: Em certos fornos tubulares, um tubo de quartzo de alta pureza serve como câmara de processo. Embora a câmara seja cercada por outros refratários isolantes, o tubo de quartzo é o componente que contém diretamente o calor e a amostra.

Como o Revestimento se Integra na Construção do Forno

O revestimento não existe isoladamente. Ele funciona como parte de um sistema para fornecer integridade estrutural, contenção térmica e eficiência operacional.

A Carcaça Externa Protetora

Todo o conjunto do forno é alojado dentro de uma carcaça externa resistente, tipicamente fabricada com aço angular soldado e chapa de aço de alta qualidade. Esta carcaça fornece o suporte estrutural primário e um exterior frio e seguro.

Formando a Câmara de Aquecimento

O revestimento refratário fica dentro da carcaça de aço e forma a câmara de aquecimento real. Em um forno tipo caixa, isso pode ser uma construção semelhante a tijolos. Em um forno tubular, a câmara de aquecimento é frequentemente um cilindro feito de fibra cerâmica de alumina que envolve o tubo de processo central.

O Papel Crítico do Isolamento

A função primária do revestimento é manter o calor dentro da câmara. Isso garante que o forno possa atingir e manter sua temperatura alvo de forma eficiente e protege a carcaça externa e o ambiente circundante do calor interno extremo.

Entendendo as Compensações

A seleção de um revestimento de forno envolve equilibrar prioridades concorrentes. Nenhum material único é perfeito para todas as situações.

Temperatura vs. Custo

Como regra geral, materiais capazes de suportar temperaturas mais altas são mais caros. Alumina de alta pureza ou ligas refratárias especializadas custam significativamente mais do que fibras cerâmicas padrão.

Durabilidade vs. Choque Térmico

Refratários densos, semelhantes a tijolos, podem ser muito duráveis contra desgaste físico. No entanto, podem ser quebradiços e propensos a rachar durante mudanças rápidas de temperatura (choque térmico). Fibras cerâmicas mais leves se destacam na resistência ao choque térmico, mas podem ser menos resistentes à abrasão física.

Compatibilidade Química

O material do revestimento deve ser quimicamente inerte às substâncias que estão sendo aquecidas dentro do forno. Um revestimento incompatível pode contaminar a amostra ou ser corroído pelo processo, levando à falha prematura do forno.

Fazendo a Escolha Certa para o Seu Objetivo

O revestimento ideal é determinado inteiramente pelo uso pretendido do forno.

- Se o seu foco principal for metalurgia de alta temperatura (por exemplo, aço): Seu forno provavelmente dependerá de materiais robustos como óxido de magnésio (MgO) para contenção máxima de calor.

- Se o seu foco principal for pesquisa laboratorial controlada: Você encontrará alumina de alta pureza, fibras cerâmicas e tubos de quartzo, que fornecem excelente uniformidade térmica e um ambiente limpo.

- Se o seu foco principal for tratamento térmico industrial geral: Revestimentos de fibra cerâmica formados a vácuo oferecem um equilíbrio eficaz de isolamento, ciclos rápidos e eficiência de custo.

Em última análise, o revestimento do forno é um componente crítico onde o material é precisamente projetado para atender às demandas extremas de sua aplicação específica.

Tabela de Resumo:

| Material | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Óxido de Magnésio (MgO) | Resistência excepcional ao calor | Metalurgia de alta temperatura (por exemplo, aço) |

| Alumina (Óxido de Alumínio) | Alta pureza, uniformidade térmica, versátil | Fornos tubulares de laboratório, aquecimento industrial |

| Fibras Cerâmicas | Excelente isolamento, aquecimento/resfriamento rápido | Tratamento térmico industrial geral, fornos de laboratório |

| Quartzo | Alta pureza, transparente ao calor | Câmaras de processo de fornos tubulares específicos |

Precisa de um Forno com o Revestimento Perfeito para Sua Aplicação?

O revestimento refratário certo é fundamental para o sucesso do seu processo, seja você em pesquisa de alta temperatura, metalurgia ou tratamento térmico industrial. A KINTEK é especializada no fornecimento de equipamentos de laboratório com revestimentos de forno precisamente projetados, adaptados às suas necessidades específicas de temperatura, durabilidade e compatibilidade química.

Entre em contato com nossos especialistas hoje mesmo para discutir seus requisitos e garantir que você obtenha um forno que ofereça desempenho, eficiência e longevidade ideais.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

As pessoas também perguntam

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Como é selecionado o modo operacional do movimento da cama para um forno rotativo? Otimizar a transferência de calor e a homogeneidade do material

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade