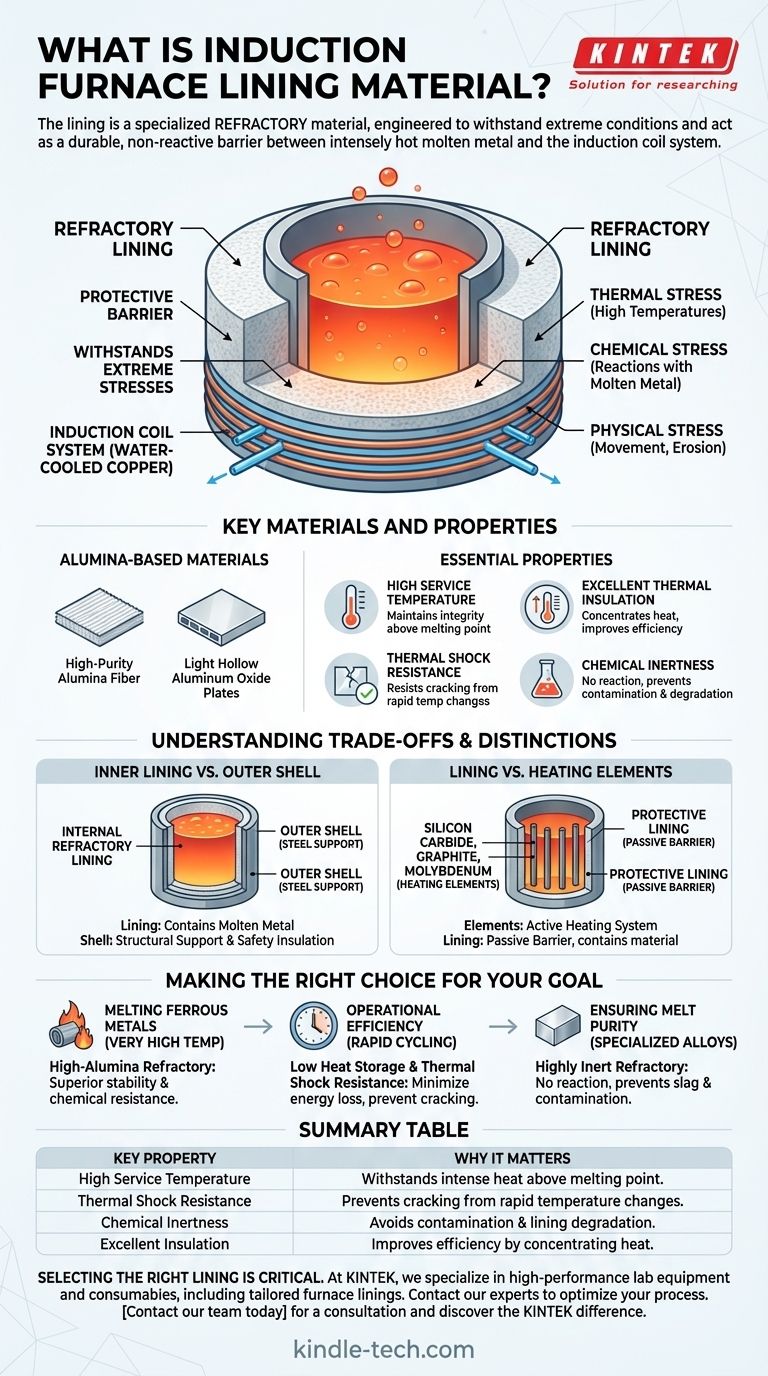

Em um forno de indução, o revestimento é feito de uma categoria especializada de materiais conhecida como refratários. Estes são materiais projetados, como alumina de alta pureza ou outras placas refratárias, desenvolvidos para suportar condições extremas. A função mais crítica do revestimento é atuar como uma barreira durável e não reativa entre o metal fundido intensamente quente e o sistema vital de bobinas de indução do forno.

A escolha de um revestimento para forno de indução não se trata de um simples isolamento. É uma decisão de engenharia crítica selecionar um material refratário específico que possa suportar imenso estresse térmico, químico e físico para proteger os componentes centrais do forno e garantir a pureza da fusão.

A Função Central do Revestimento Refratário

O revestimento é, sem dúvida, um dos componentes mais importantes em um forno de indução, servindo como a primeira e última linha de defesa durante a operação. Seu desempenho impacta diretamente a segurança, eficiência e qualidade do produto.

Uma Barreira Protetora

O papel principal do revestimento é conter o metal fundido e proteger a bobina de indução. O contato direto entre a carga fundida e a bobina de cobre resfriada a água seria catastrófico, e o revestimento refratário impede isso.

Suportando Estresses Extremos

O material do revestimento está constantemente sujeito a uma combinação de forças. Ele deve suportar intenso estresse térmico de altas temperaturas, estresse químico de potenciais reações com o metal fundido e estresse físico do movimento e erosão da carga.

Materiais Chave e Suas Propriedades

Embora o termo geral seja "refratário", as escolhas de materiais específicos são baseadas na aplicação pretendida, particularmente o tipo de metal a ser fundido (ferroso ou não ferroso).

Materiais à Base de Alumina

Para muitas aplicações, são utilizados materiais como fibra de alumina de alta pureza e placas leves de óxido de alumínio oco. Estes são valorizados por seu alto desempenho e confiabilidade sob calor.

Propriedades Essenciais do Material

A eficácia de um revestimento é definida por algumas características chave:

- Alta Temperatura de Serviço: O material deve manter sua integridade estrutural bem acima do ponto de fusão do metal.

- Excelente Isolamento Térmico: Um bom isolamento mantém o calor concentrado na fusão, melhorando a eficiência energética e protegendo os componentes externos.

- Resistência ao Choque Térmico: O revestimento deve resistir a rachaduras ou lascamento quando submetido às rápidas mudanças de temperatura inerentes à operação do forno.

- Inércia Química: Um revestimento de qualidade não reagirá com o metal fundido. Isso evita a contaminação do produto final e a degradação do próprio revestimento, uma causa comum de escória.

Compreendendo as Trocas e Distinções

É fácil confundir os diferentes componentes de um sistema de forno. Esclarecer seus papéis distintos é essencial para entender o design geral.

Revestimento Interno vs. Casco Externo

O revestimento refratário interno é completamente diferente do casco externo do forno. O casco é tipicamente feito de aço de alta qualidade e é projetado para suporte estrutural, enquanto sua própria camada de isolamento é destinada a manter o exterior seguro ao toque.

Revestimento vs. Elementos de Aquecimento

Em alguns projetos de fornos, são utilizados materiais como barras de carboneto de silício, grafite ou tiras de molibdênio. É importante reconhecer que estes são tipicamente elementos de aquecimento, não o revestimento protetor que contém o material fundido. O revestimento é a barreira passiva, enquanto os elementos fazem parte do sistema de aquecimento ativo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um material de revestimento é ditada pelo objetivo operacional específico. As propriedades do refratário devem ser compatíveis com as demandas do processo.

- Se o seu foco principal é fundir metais ferrosos em temperaturas muito altas: Você precisa de um refratário de alta alumina conhecido por sua estabilidade superior em altas temperaturas e resistência química.

- Se o seu foco principal é a eficiência operacional e ciclos rápidos: Um revestimento com baixa capacidade de armazenamento de calor e excelente resistência ao choque térmico é crucial para minimizar a perda de energia e evitar rachaduras.

- Se o seu foco principal é garantir a pureza da fusão para ligas especializadas: A chave é selecionar um refratário altamente inerte que não reaja com sua carga metálica específica ou contribua para a formação de escória.

Em última análise, o material de revestimento correto é uma escolha cuidadosamente projetada que impacta diretamente a segurança, eficiência e qualidade de suas operações de fusão.

Tabela Resumo:

| Propriedade Chave | Por Que É Importante para o Revestimento |

|---|---|

| Alta Temperatura de Serviço | Suporta calor intenso bem acima do ponto de fusão do metal. |

| Resistência ao Choque Térmico | Evita rachaduras devido a mudanças rápidas de temperatura durante a operação. |

| Inércia Química | Evita a contaminação da fusão e previne a degradação do revestimento. |

| Excelente Isolamento | Melhora a eficiência energética concentrando o calor na fusão. |

A seleção do revestimento refratário certo é crítica para o desempenho e segurança do seu forno. Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório de alto desempenho, incluindo revestimentos de forno adaptados para sua aplicação específica — seja você fundindo metais ferrosos, priorizando a eficiência ou garantindo a pureza máxima da fusão. Nossos especialistas podem ajudá-lo a escolher o material ideal para proteger seu investimento e otimizar seu processo. Entre em contato com nossa equipe hoje para uma consulta e descubra a diferença KINTEK em confiabilidade e suporte.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Indução a Vácuo em Escala Laboratorial

As pessoas também perguntam

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Qual é a função dos tubos de alumina e da lã de alumina em um forno de pirólise? Otimize a qualidade da sua produção de biochar

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como escolher um forno tubular? Um Guia para Adequar às Necessidades do Seu Processo