Na ciência dos materiais e na fabricação, a laminação é o processo de unir duas ou mais camadas de material para criar uma única folha ou objeto compósito aprimorado. O objetivo fundamental é combinar as propriedades distintas de diferentes camadas — como resistência, aparência ou estabilidade — em um produto final que seja superior a qualquer um de seus componentes individuais.

A laminação não é simplesmente empilhar materiais; é uma técnica de engenharia estratégica usada para criar um novo material compósito que é funcionalmente maior do que a soma de suas partes. Ela permite que os designers superem as limitações de um único material, sobrepondo outros com ele.

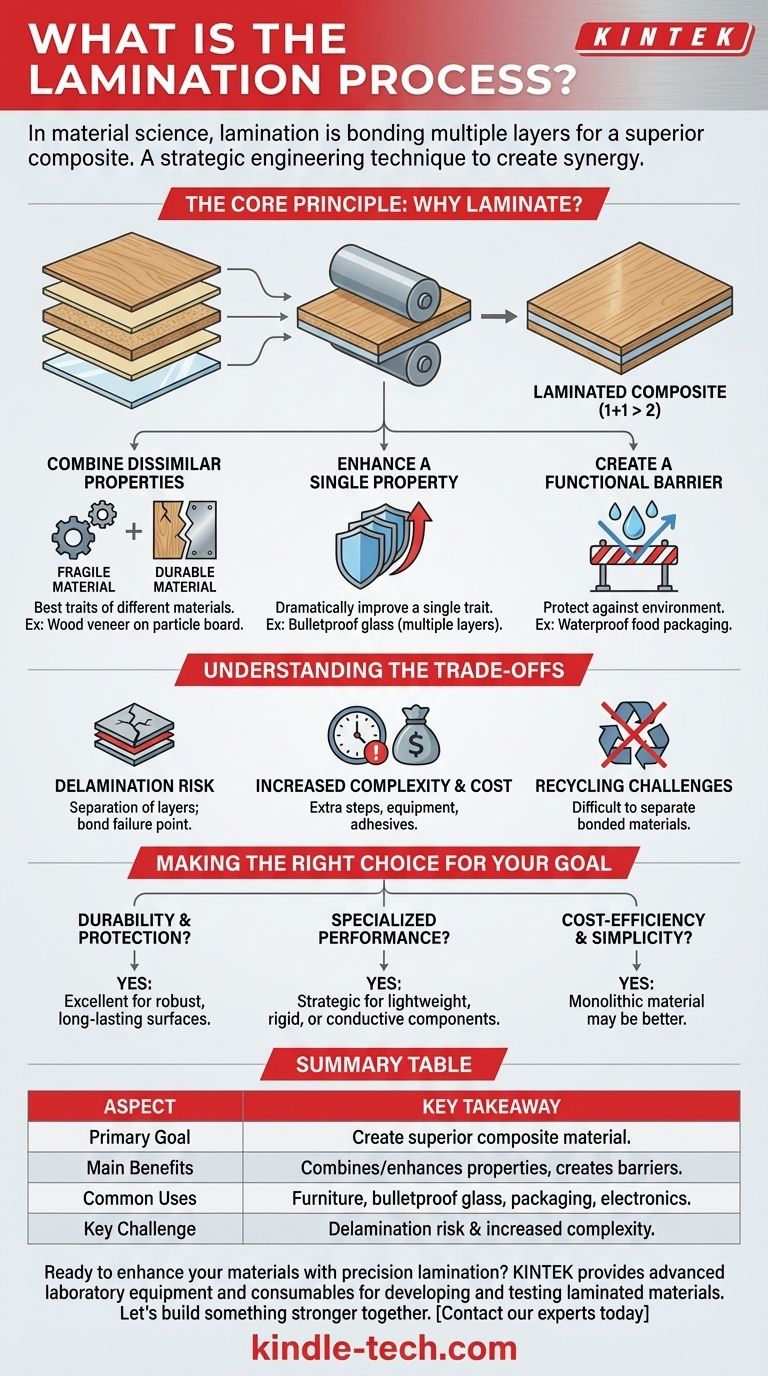

O Princípio Central: Por Que Laminar?

A decisão de laminar um material é impulsionada pela necessidade de alcançar uma característica de desempenho específica que um único material não pode fornecer por si só. O processo visa criar sinergia entre as camadas.

Combinando Propriedades Dissimilares

A razão mais comum para a laminação é combinar as melhores características de diferentes materiais. Um material fino e quebradiço pode ser laminado com um material flexível e durável para criar um produto final que seja forte e resiliente.

Por exemplo, um folheado de madeira decorativo (que é frágil) pode ser laminado sobre um núcleo de aglomerado (que é estável, mas pouco atraente) para criar uma peça de mobiliário que seja bonita e estruturalmente sólida.

Aprimorando uma Única Propriedade

Às vezes, a laminação envolve a sobreposição repetida do mesmo material. Isso é frequentemente feito para aprimorar drasticamente uma única propriedade, como a resistência ao impacto.

O vidro à prova de balas é um exemplo perfeito. Ele consiste em múltiplas camadas de vidro laminadas com um polímero transparente como o polivinil butiral (PVB). Uma única folha grossa de vidro se estilhaçaria com o impacto, mas as camadas laminadas absorvem e distribuem a energia, impedindo a penetração.

Criando uma Barreira Funcional

A laminação é altamente eficaz para criar uma barreira contra fatores ambientais. Ao unir uma camada não porosa, como um filme plástico, a uma porosa, como papel, você pode tornar o material impermeável, hermético ou resistente à gordura.

Este é o princípio por trás das embalagens de alimentos que mantêm os produtos frescos, dos menus de restaurantes que podem ser limpos e dos revestimentos de piso que resistem a manchas e umidade.

Compreendendo as Desvantagens

Embora poderosa, a laminação é uma escolha de engenharia específica com seu próprio conjunto de desafios que devem ser considerados.

O Risco de Delaminação

A maior fraqueza de um material laminado é a delaminação — a separação de suas camadas constituintes. Isso pode ser causado por uma falha do adesivo, exposição à umidade ou calor, ou estresse físico. A ligação entre as camadas é o ponto mais comum de falha.

Aumento da Complexidade e Custo

A laminação é uma etapa de fabricação adicional. Ela requer equipamentos especializados, adesivos e controles de processo (para calor, pressão e tempo de cura), tudo o que adiciona complexidade e custo ao produto final. Para aplicações simples, um único material monolítico é quase sempre mais barato.

Desafios de Reciclagem e Ambientais

Os materiais compósitos criados por meio da laminação são notoriamente difíceis de reciclar. Como são feitos de diferentes materiais permanentemente unidos (por exemplo, plástico e folha de alumínio em uma embalagem de suco), separá-los para reciclagem é frequentemente inviável econômica ou tecnicamente.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar um material laminado depende inteiramente dos requisitos específicos do seu projeto em termos de desempenho, custo e longevidade.

- Se o seu foco principal é durabilidade e proteção: A laminação é uma excelente escolha para criar superfícies robustas e duradouras que podem suportar desgaste, umidade ou exposição aos raios UV.

- Se o seu foco principal é desempenho especializado: Use a laminação para combinar propriedades estrategicamente, como a criação de componentes estruturais leves e rígidos ou a integração de camadas condutoras em eletrônicos como placas de circuito.

- Se o seu foco principal é custo-eficiência e simplicidade: Um único material monolítico pode ser uma escolha melhor, pois a laminação adiciona despesas e complexidade de fabricação que podem não ser justificadas.

Em última análise, a laminação capacita engenheiros e designers a criar materiais com precisão, superando limitações inerentes ao combinar os melhores atributos de múltiplas camadas.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Objetivo Primário | Criar um material compósito superior às suas camadas individuais. |

| Principais Benefícios | Combina propriedades dissimilares, aprimora propriedades únicas, cria barreiras funcionais. |

| Usos Comuns | Móveis, vidro à prova de balas, embalagens de alimentos, eletrônicos. |

| Principal Desafio | Risco de delaminação e aumento da complexidade de fabricação. |

Pronto para aprimorar seus materiais com laminação de precisão?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e os consumíveis necessários para desenvolver, testar e aperfeiçoar materiais laminados. Quer esteja a trabalhar em compósitos de alto desempenho, embalagens duráveis ou eletrónica inovadora, as nossas soluções ajudam-no a alcançar uma ligação superior e resultados fiáveis.

Vamos construir algo mais forte juntos. Contacte os nossos especialistas hoje para discutir as suas necessidades de projeto!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Automática de Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é a função principal de uma prensa hidráulica aquecida de laboratório no CSP? Revolucionar a Sinterização de Cerâmica a Baixa Temperatura

- Como uma prensa hidráulica de extrusão a quente em larga escala densifica FeCrAl/14YWT? Desbloqueie o Desempenho Avançado de Ligas

- Qual o papel de uma prensa hidráulica aquecida na sinterização a frio (CSP)? Melhorando a densificação de LATP-halide

- Qual é a diferença entre prensagem a quente e moldagem por compressão? Forma vs. Desempenho do Material

- Qual é a diferença entre prensa térmica e sublimação? Uma Ferramenta vs. um Processo Explicado

- Quais são as soluções para mitigar problemas causados pela condensação de vapor e ar em placas de prensagem a quente?

- Por que um estágio de aquecimento com controle preciso de temperatura é usado para o recozimento de CsPbBr3? Obtenha filmes de alta eficiência

- Qual a temperatura de uma laminação a quente? Encontre o calor perfeito para um acabamento impecável