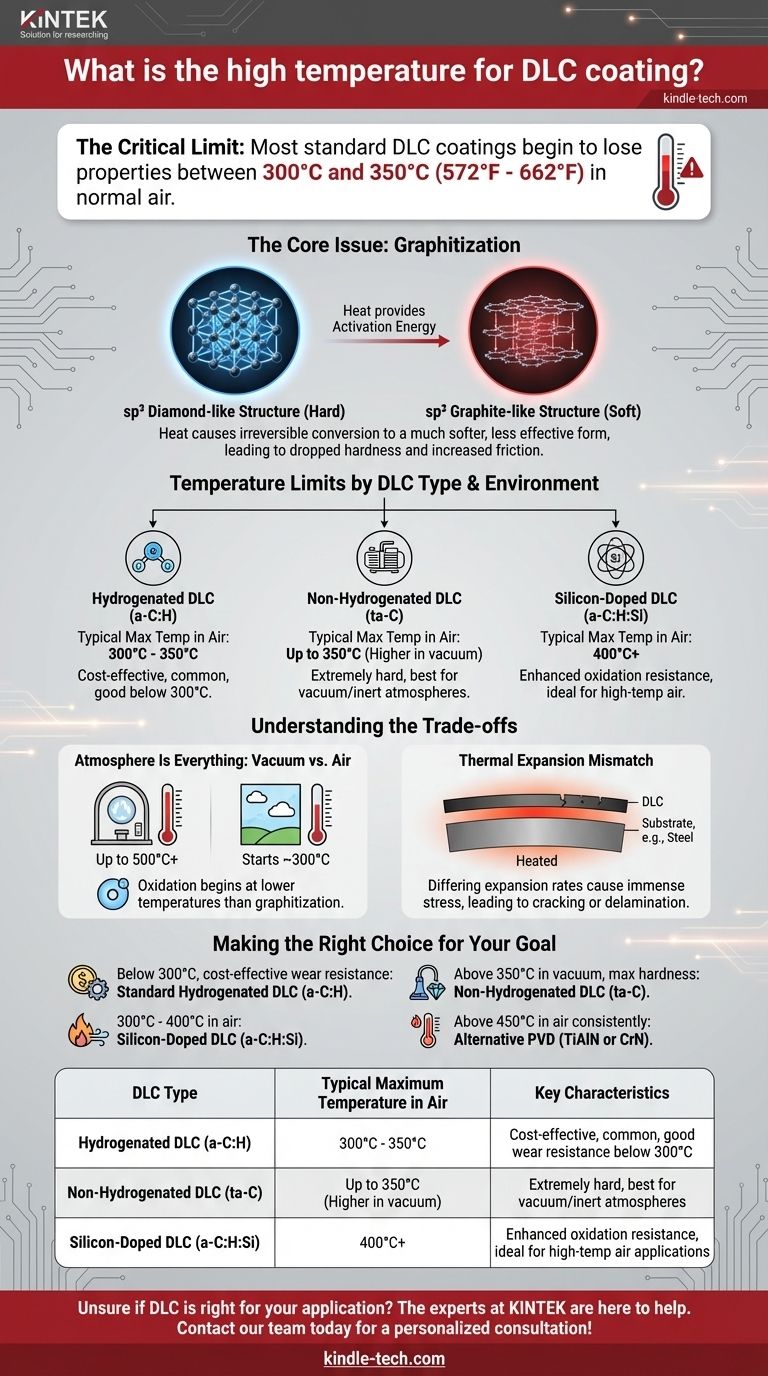

A resposta curta é que a maioria dos revestimentos DLC (Carbono Semelhante ao Diamante) padrão começa a perder suas propriedades críticas entre 300°C e 350°C (572°F - 662°F) ao operar em uma atmosfera de ar normal. No entanto, este limite de temperatura não é um número único; ele varia significativamente com base no tipo específico de DLC e no ambiente operacional, com algumas formulações avançadas permanecendo estáveis acima de 500°C em vácuo.

A questão central é a estabilidade térmica. A dureza excepcional e o baixo atrito de um revestimento DLC vêm de sua estrutura atômica "semelhante ao diamante". O calor fornece a energia para que essa estrutura se quebre e se converta em uma forma "semelhante à grafite" muito mais macia e menos eficaz, comprometendo fundamentalmente seu desempenho.

Por Que a Temperatura Limita o Desempenho do DLC

Para entender se o DLC é adequado para sua aplicação, você deve primeiro entender o que está acontecendo em nível atômico à medida que o revestimento esquenta. Todo o valor do revestimento está ligado a um arranjo específico de átomos de carbono que é vulnerável ao calor.

A Fundação: Ligações de Carbono sp³ vs. sp²

Um revestimento DLC é uma mistura de dois tipos de ligações de carbono. As ligações sp³ são as ligações fortes e rígidas que conferem aos diamantes sua extrema dureza. As ligações sp² são as ligações planares que permitem que as camadas de grafite deslizem facilmente, tornando-o um bom lubrificante sólido.

A alta porcentagem de ligações sp³ é o que confere a um revestimento DLC sua dureza e resistência ao desgaste "semelhantes ao diamante". O objetivo é maximizar e preservar esse conteúdo de sp³.

O Mecanismo de Falha: Grafitação

A estrutura de diamante sp³ de alta energia é metaestável, o que significa que é estável, mas não em seu estado de energia mais baixo possível. A estrutura de grafite sp² é mais estável de uma perspectiva termodinâmica.

Quando você adiciona calor suficiente, você fornece a energia de ativação para que os átomos de carbono se rearranjem do desejável estado sp³ para o estado sp² mais estável. Este processo de conversão irreversível é chamado de grafitação.

O Impacto nas Propriedades Chave

Uma vez que a grafitação começa, o desempenho do revestimento degrada-se rapidamente.

Você verá uma queda significativa na dureza e na resistência ao desgaste. Ao mesmo tempo, o coeficiente de atrito frequentemente aumenta, eliminando os benefícios de baixo atrito para os quais o revestimento foi escolhido. O revestimento efetivamente deixa de ser "semelhante ao diamante".

Limites de Temperatura por Tipo de DLC

Nem todo DLC é criado igual. Aditivos e métodos de fabricação criam diferentes categorias, cada uma com um orçamento térmico distinto.

DLC Hidrogenado (a-C:H)

Este é o tipo de DLC mais comum e econômico. O hidrogênio incorporado à estrutura, no entanto, o torna menos termicamente estável.

Esses revestimentos tipicamente começam a degradar em torno de 300°C a 350°C. A presença de hidrogênio promove a conversão para a estrutura de grafite sp² em temperaturas mais baixas.

DLC Não Hidrogenado (ta-C)

O carbono amorfo tetraédrico (ta-C) é criado sem hidrogênio e possui uma porcentagem muito alta de ligações sp³, tornando-o um dos tipos mais duros de DLC.

Sua falta de hidrogênio confere-lhe uma maior estabilidade térmica. Em vácuo ou atmosfera inerte, os revestimentos ta-C podem ser estáveis até 550°C ou mesmo 600°C.

DLC Dopado (por exemplo, a-C:H:Si ou a-C:H:W)

Para melhorar a resistência térmica e oxidativa, outros elementos podem ser adicionados à matriz DLC. O silício (Si) é um dopante comum e eficaz.

O DLC dopado com silício (frequentemente escrito como a-C:H:Si) forma uma camada de passivação de sílica (semelhante a vidro) ao aquecer no ar, o que ajuda a proteger a estrutura de carbono subjacente. Isso pode elevar a temperatura efetiva de operação no ar para 400°C ou mais. Outros dopantes metálicos como tungstênio (W) ou titânio (Ti) também podem modificar o desempenho.

Compreendendo as Compensações

O limite absoluto de temperatura é apenas parte da história. O contexto operacional é igualmente crítico.

A Atmosfera É Tudo: Vácuo vs. Ar

Os limites de temperatura discutidos até agora são frequentemente citados para desempenho em vácuo ou gás inerte. Operar em ar normal introduz oxigênio, o que cria um novo modo de falha: oxidação.

A oxidação pode começar em temperaturas inferiores à grafitação. É por isso que um revestimento ta-C estável a 600°C em vácuo pode falhar mais perto de 350°C no ar. A resistência à oxidação, não apenas a quebra térmica, frequentemente se torna o fator limitante.

Incompatibilidade de Expansão Térmica

Altas temperaturas fazem os materiais expandirem. O revestimento DLC e o material do substrato (por exemplo, aço, alumínio) quase certamente se expandirão em taxas diferentes.

Essa incompatibilidade no coeficiente de expansão térmica (CTE) gera imenso estresse na interface entre o revestimento e a peça. Esse estresse pode fazer com que o revestimento rache, lasque ou delamine completamente, mesmo que a grafitação não tenha ocorrido.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do revestimento correto requer a correspondência da formulação e suas limitações ao seu ambiente operacional específico.

- Se seu foco principal é a resistência ao desgaste econômica em aplicações abaixo de 300°C: O DLC hidrogenado padrão (a-C:H) é uma excelente e amplamente utilizada escolha.

- Se seu foco principal é o desempenho no ar entre 300°C e 400°C: Um DLC dopado com silício (a-C:H:Si) é o candidato mais lógico a ser investigado.

- Se seu foco principal é a máxima dureza e desempenho em vácuo acima de 350°C: Um revestimento de carbono amorfo tetraédrico não hidrogenado (ta-C) é a opção superior.

- Se sua aplicação opera consistentemente no ar acima de 450°C: O DLC provavelmente é a tecnologia errada, e você deve avaliar revestimentos PVD alternativos como Nitreto de Titânio Alumínio (TiAlN) ou Nitreto de Cromo (CrN).

Em última análise, uma aplicação bem-sucedida depende de uma compreensão clara de seus desafios térmicos e ambientais específicos.

Tabela Resumo:

| Tipo de DLC | Temperatura Máxima Típica no Ar | Características Principais |

|---|---|---|

| DLC Hidrogenado (a-C:H) | 300°C - 350°C | Econômico, comum, boa resistência ao desgaste abaixo de 300°C |

| DLC Não Hidrogenado (ta-C) | Até 350°C (Mais alto em vácuo) | Extremamente duro, melhor para atmosferas de vácuo/inertes |

| DLC Dopado com Silício (a-C:H:Si) | 400°C+ | Resistência à oxidação aprimorada, ideal para aplicações em ar de alta temperatura |

Não tem certeza se o DLC é adequado para sua aplicação de alta temperatura? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório, incluindo soluções avançadas de revestimento. Podemos ajudá-lo a selecionar o tipo de DLC ideal ou revestimento alternativo para garantir o desempenho máximo e a durabilidade para seus desafios térmicos e ambientais específicos. Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como os fornos tubulares de divisão vertical e pré-aquecedores facilitam o SCWO? Alcance a Oxidação Ótima de Água Supercrítica

- Como um forno tubular de zona única influencia os revestimentos de SiC? Domine a Precisão do CVD e a Dureza do Material

- Por que a redução de hidrogênio em alta temperatura em um forno tubular é necessária antes do crescimento de nanofibras de carbono? Ativação do Catalisador Explicada

- Como um forno tubular dividido de alta temperatura de três zonas garante a precisão dos dados em experimentos de fluência? Alcance a Precisão Térmica

- Como um forno tubular com controle de temperatura influencia o desempenho de adsorventes de biochar? Otimização da Estrutura dos Poros