Em essência, a Deposição Química de Vapor por Plasma de Alta Densidade (HDP-CVD) é um processo de fabricação avançado usado para depositar filmes finos de alta qualidade, particularmente para preencher lacunas microscópicas em estruturas complexas como microchips. Ele aprimora o Deposição Química de Vapor (CVD) padrão, usando um plasma energizado e de alta densidade que simultaneamente deposita material e o corrói, resultando em camadas excepcionalmente uniformes e sem vazios.

Enquanto as técnicas de deposição padrão simplesmente revestem uma superfície, a HDP-CVD combina de forma exclusiva o ato de adicionar material (deposição) com o ato de removê-lo seletivamente (pulverização catódica). Esta ação dupla é a chave para sua capacidade de preencher trincheiras profundas e estreitas sem deixar vazios ou emendas.

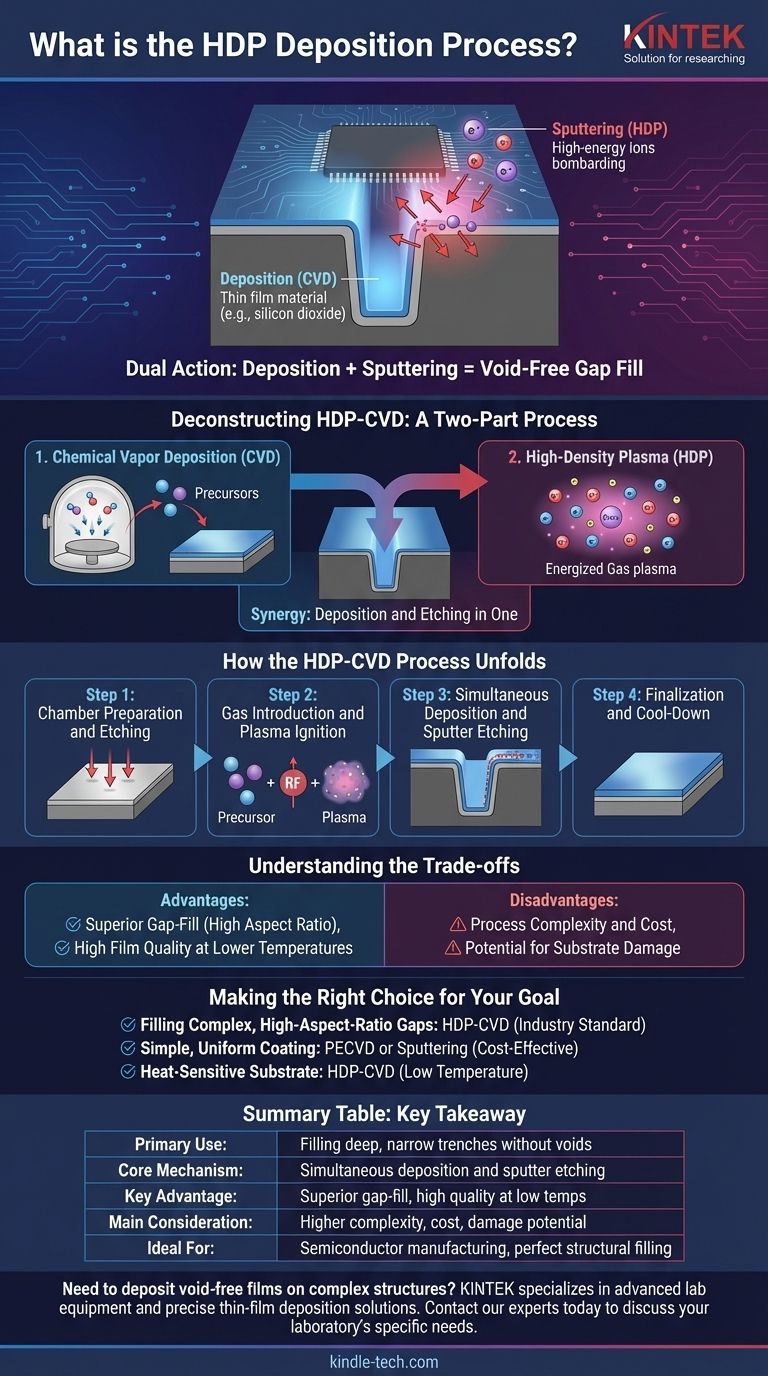

Desconstruindo a HDP-CVD: Um Processo de Duas Partes

Para entender a HDP-CVD, você deve primeiro entender suas partes constituintes: o método de deposição (CVD) e o aprimoramento que a torna única (o Plasma de Alta Densidade).

A Fundação: Deposição Química de Vapor (CVD)

Em sua essência, a HDP-CVD é um tipo de deposição química de vapor. O princípio fundamental do CVD envolve colocar um componente, ou substrato, dentro de uma câmara de vácuo.

Produtos químicos gasosos específicos, conhecidos como precursores, são então introduzidos na câmara. Esses gases reagem na superfície aquecida do substrato, criando um filme fino sólido do material desejado.

O processo envolve várias etapas distintas, desde o transporte dos gases até a superfície, sua reação química e, finalmente, o crescimento do filme no substrato.

O Aprimoramento: Plasma de Alta Densidade (HDP)

A parte "HDP" é o que torna este processo tão poderoso. Um plasma é um estado da matéria onde um gás é energizado até que seus átomos sejam ionizados, criando uma mistura de íons e elétrons.

Na HDP-CVD, um plasma de densidade muito alta é gerado, o que significa que ele contém uma concentração de íons significativamente maior do que nos métodos de deposição baseados em plasma padrão. Esta nuvem densa de íons de alta energia muda fundamentalmente a dinâmica da deposição.

A Sinergia: Deposição e Corrosão em Um

Aqui reside a diferença crítica. Na HDP-CVD, dois processos ocorrem ao mesmo tempo:

- Deposição: Os gases precursores reagem para formar um filme na superfície do substrato, assim como no CVD padrão.

- Pulverização Catódica (Sputtering): Os íons de alta energia do plasma bombardeiam o substrato, removendo fisicamente ou "pulverizando" parte do material recém-depositado.

Esta pulverização catódica simultânea não é aleatória. Ela corrói preferencialmente os cantos e saliências das características, permitindo que o material de deposição preencha trincheiras profundas de baixo para cima, prevenindo a formação de vazios.

Como o Processo HDP-CVD se Desenrola

Um processo típico de HDP-CVD segue uma sequência precisa para alcançar sua capacidade única de preenchimento de lacunas.

Etapa 1: Preparação da Câmara e Corrosão

O substrato é colocado na câmara de vácuo, que é bombeada para uma pressão muito baixa. O substrato pode ser aquecido até a temperatura de processo alvo.

Frequentemente, uma etapa preliminar de corrosão (etching) é realizada usando íons para limpar a superfície do substrato de quaisquer contaminantes, garantindo que o filme adira perfeitamente.

Etapa 2: Introdução de Gás e Ignição do Plasma

Os gases precursores e um gás inerte (como Argônio) são introduzidos na câmara. A energia de radiofrequência (RF) é então aplicada para inflamar os gases em um plasma de alta densidade.

Etapa 3: Deposição Simultânea e Corrosão por Pulverização Catódica

À medida que os gases precursores depositam material na superfície, os íons de alta energia do plasma bombardeiam o filme.

Este bombardeio tem um impacto maior em superfícies angulares, efetivamente removendo por pulverização catódica o material que se acumula nos cantos superiores de uma trincheira. Isso mantém a trincheira aberta, permitindo que o material de deposição continue preenchendo o fundo.

Etapa 4: Finalização e Resfriamento

Assim que a espessura de filme desejada é alcançada, os gases e a energia de RF são desligados. A câmara retorna à pressão ambiente e o substrato finalizado é removido.

Entendendo as Compensações

HDP-CVD é uma ferramenta especializada, não uma solução universal. Entender seus prós e contras é essencial para a aplicação correta.

Vantagem: Preenchimento Superior de Lacunas

Esta é a principal razão para usar HDP-CVD. Sua capacidade de preencher trincheiras e lacunas de alta relação de aspecto (profundas e estreitas) sem criar vazios é incomparável pela maioria das outras técnicas de deposição.

Vantagem: Alta Qualidade de Filme em Temperaturas Mais Baixas

A energia fornecida pelo plasma permite a formação de filmes densos e de alta qualidade em temperaturas de substrato muito mais baixas em comparação com processos CVD puramente térmicos. Isso o torna adequado para substratos que não suportam altas temperaturas.

Desvantagem: Complexidade e Custo do Processo

O equipamento necessário para HDP-CVD é sofisticado e caro. Manter o equilíbrio delicado entre a taxa de deposição e a taxa de corrosão por pulverização catódica requer controle e experiência precisos.

Desvantagem: Potencial para Danos ao Substrato

O mesmo bombardeio de íons de alta energia que permite o preenchimento de lacunas também pode causar danos físicos ao substrato subjacente se o processo não for perfeitamente otimizado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente da função pretendida do filme e da geometria do substrato.

- Se o seu foco principal é preencher lacunas complexas e de alta relação de aspecto: HDP-CVD é a solução padrão da indústria para este desafio exato, especialmente na fabricação de semicondutores.

- Se o seu foco principal é um revestimento simples e uniforme em uma superfície plana: Um método menos complexo como CVD Aprimorado por Plasma (PECVD) padrão ou Pulverização Catódica (uma técnica PVD) é provavelmente mais eficiente e econômico.

- Se o seu foco principal é a deposição em um substrato sensível ao calor: HDP-CVD é uma excelente escolha devido à sua capacidade de produzir filmes de alta qualidade em temperaturas relativamente baixas.

Em última análise, escolher HDP-CVD é uma decisão de priorizar o preenchimento estrutural perfeito e sem vazios em detrimento da simplicidade e custo do processo.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Uso Principal | Preenchimento de trincheiras e lacunas profundas e estreitas (por exemplo, em microchips) sem vazios. |

| Mecanismo Central | Deposição simultânea de material e corrosão por pulverização catódica por um plasma de alta densidade. |

| Vantagem Principal | Capacidade superior de preenchimento de lacunas e filmes de alta qualidade em temperaturas mais baixas. |

| Principal Consideração | Maior complexidade do processo, custo e potencial para danos ao substrato. |

| Ideal Para | Fabricação de semicondutores e aplicações que exigem preenchimento estrutural perfeito. |

Precisa depositar filmes sem vazios em estruturas complexas?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo soluções para deposição precisa de filmes finos. Nossa experiência pode ajudá-lo a selecionar a tecnologia certa para aprimorar sua pesquisa e desenvolvimento, garantindo resultados de alta qualidade para seus substratos mais desafiadores.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD