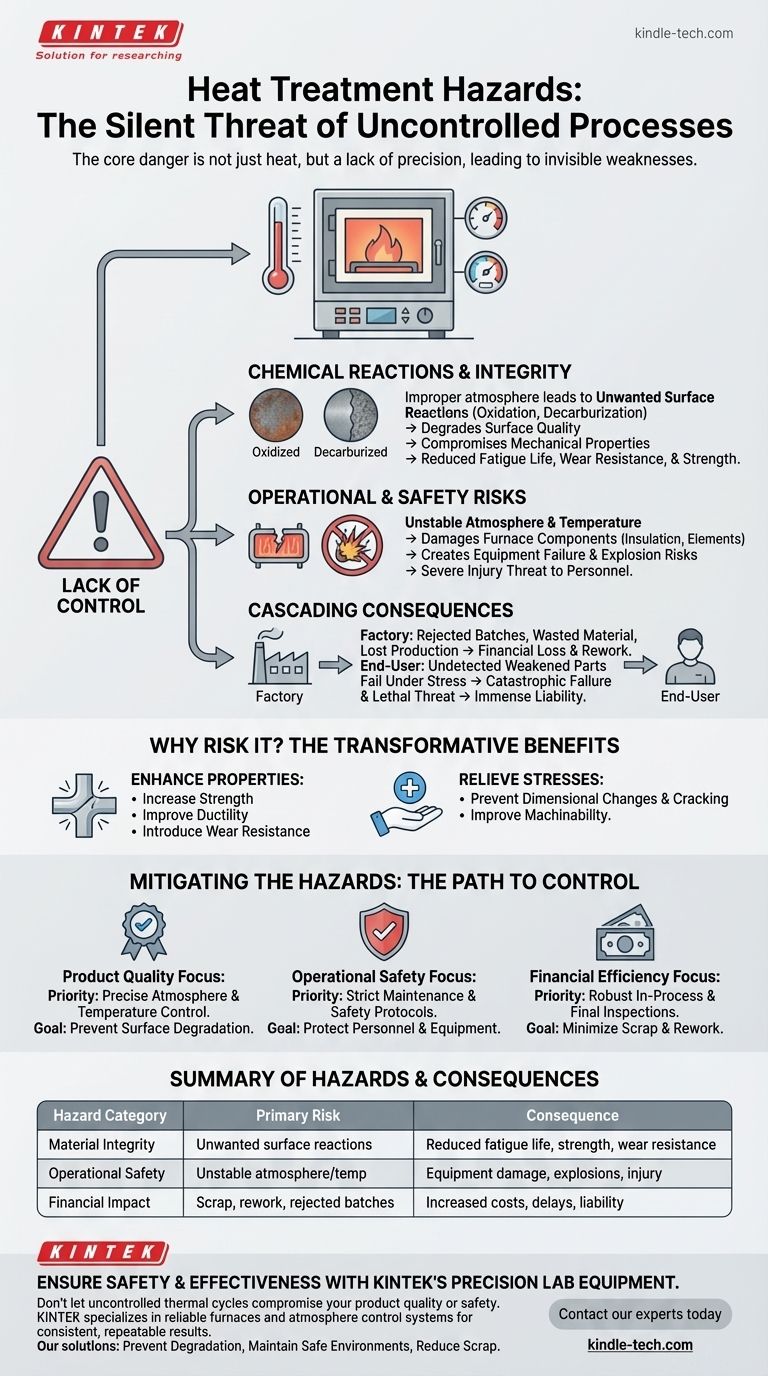

Os principais perigos do tratamento térmico não estão apenas relacionados a altas temperaturas; eles decorrem da falta de controle sobre o processo. Quando o ciclo térmico ou a atmosfera do forno é gerenciada de forma inadequada, pode desencadear reações químicas indesejadas na superfície do metal, comprometendo fundamentalmente a integridade da peça, danificando equipamentos e criando riscos significativos de segurança para o pessoal.

O perigo central no tratamento térmico é sutil: um processo mal controlado pode criar silenciosamente fraquezas internas em uma peça metálica. Essa falha não detectada pode levar a uma falha catastrófica em campo, transformando uma etapa de fabricação rotineira em uma grande responsabilidade.

A Origem do Perigo: Falta de Controle do Processo

O tratamento térmico é uma ciência precisa. Os perigos surgem quando essa precisão é perdida, levando a consequências não intencionais e muitas vezes invisíveis para o material e o ambiente circundante.

Reações Químicas e Integridade da Superfície

Uma atmosfera de forno inadequadamente controlada é uma fonte primária de risco. Os gases presentes podem reagir com a superfície quente da liga metálica.

Isso pode causar condições como oxidação (formação de carepa) ou descarbonetação (perda de carbono da camada superficial do aço), que degradam a qualidade da superfície do material.

Propriedades Mecânicas Comprometidas

Essas reações superficiais indesejadas minam diretamente o propósito do tratamento térmico. Em vez de fortalecer a peça, elas podem criar uma camada superficial fraca.

Essa fraqueza invisível pode levar a uma drástica redução na vida útil à fadiga, resistência ao desgaste e resistência geral, tornando a peça não confiável e inadequada para sua aplicação pretendida.

Riscos Operacionais e de Segurança

Além do próprio material, um processo mal gerenciado representa ameaças físicas diretas.

Uma atmosfera instável ou inadequadamente controlada pode danificar os componentes internos do forno, como isolamento ou elementos de aquecimento. Nos piores cenários, pode criar condições que levam à falha do equipamento ou até mesmo a explosões, representando um risco grave de lesão para os funcionários.

Compreendendo as Consequências

As falhas causadas por tratamento térmico inadequado têm efeitos em cascata, passando do chão de fábrica para o usuário final.

Falha do Produto e Perda Financeira

Peças que falham na inspeção devido a tratamento térmico defeituoso resultam em lotes rejeitados, material desperdiçado e tempo de produção perdido.

Isso se traduz diretamente em perdas financeiras significativas e exige retrabalho custoso ou remanufatura completa, impactando cronogramas e orçamentos de projetos.

Risco Catastrófico para o Usuário Final

A repercussão mais perigosa ocorre quando uma peça enfraquecida não é detectada antes do uso.

Um componente que foi inadvertidamente comprometido por um tratamento térmico deficiente pode falhar inesperadamente sob estresse operacional. Isso representa uma ameaça direta e potencialmente letal para clientes e o público, criando uma imensa responsabilidade.

Por que o Tratamento Térmico Vale o Risco

Apesar desses perigos, o tratamento térmico é um pilar da manufatura moderna porque seus benefícios são transformadores quando o processo é corretamente controlado.

Melhorando as Propriedades do Material

O objetivo principal é mudar fundamentalmente as propriedades físicas e mecânicas de um material.

O tratamento térmico adequado pode aumentar drasticamente a resistência, melhorar a ductilidade (a capacidade de deformar sem fraturar) e introduzir características críticas de resistência ao desgaste.

Aliviando Tensões Internas

Processos de fabricação como soldagem, fundição ou conformação a quente introduzem tensões internas em um material.

O tratamento térmico é usado para aliviar essas tensões, o que torna as peças mais fáceis de usinar e evita mudanças dimensionais ou rachaduras mais tarde na vida útil da peça.

Como Mitigar os Perigos do Tratamento Térmico

Gerenciar os riscos do tratamento térmico é sobre impor controle rigoroso sobre cada variável do processo.

- Se seu foco principal é a qualidade do produto: Sua prioridade deve ser o controle preciso da atmosfera e temperatura do forno para evitar reações químicas superficiais indesejadas.

- Se seu foco principal é a segurança operacional: Implemente e faça cumprir rigorosos cronogramas de manutenção do forno e protocolos de segurança do operador para proteger o pessoal e o equipamento.

- Se seu foco principal é a eficiência financeira: Invista em métodos robustos de inspeção em processo e final para detectar desvios precocemente, minimizando sucata e retrabalho.

Em última análise, dominar o controle sobre o processo de tratamento térmico é a chave para desbloquear seus imensos benefícios, neutralizando seus riscos significativos.

Tabela Resumo:

| Categoria de Perigo | Risco Principal | Consequência |

|---|---|---|

| Integridade do Material | Reações superficiais indesejadas (oxidação, descarbonetação) | Redução da vida útil à fadiga, resistência e resistência ao desgaste |

| Segurança Operacional | Atmosfera ou temperatura instável do forno | Danos ao equipamento, explosões e lesões pessoais |

| Impacto Financeiro | Sucata, retrabalho e lotes rejeitados | Aumento de custos, atrasos e responsabilidade |

Garanta que seu processo de tratamento térmico seja seguro e eficaz com o equipamento de laboratório de precisão da KINTEK.

Não deixe que ciclos térmicos descontrolados comprometam a qualidade do seu produto ou a segurança do operador. A KINTEK é especializada em fornos confiáveis e sistemas de controle de atmosfera projetados para fornecer resultados consistentes e repetíveis. Nossas soluções ajudam você a:

- Prevenir a degradação da superfície e as fraquezas do material.

- Manter um ambiente de forno estável e seguro.

- Reduzir as taxas de sucata e proteger seu resultado financeiro.

Entre em contato com nossos especialistas hoje para encontrar o equipamento certo para as necessidades de tratamento térmico do seu laboratório e transformar uma etapa de alto risco em uma vantagem confiável.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Para que serve o forno mufla para estimar? Medir com precisão o teor de cinzas e matéria volátil

- Quais são os diferentes tipos de fornos de laboratório? Encontre o ajuste perfeito para sua aplicação

- Qual é a utilidade de um forno mufla em laboratório? Para Processamento de Materiais Limpo e de Alta Temperatura

- Qual é a frequência de calibração de um forno mufla? Um guia baseado em risco para garantir a precisão

- Qual é a importância do forno mufla? Alcance Pureza e Precisão no Processamento de Alta Temperatura